Сцепление автомобиля. Виды, конструкция и устройство сцепления автомобиля

Сцепление предназначено для кратковременного отсоединения коленчатого вала двигателя от трансмиссии автомобиля, плавного соединения двигателя и ведущего вала трансмиссии при трогании автомобиля с места и при переключении передач во время движения.

Работа сцепления должна обеспечивать выполнение следующих требований:

- плавность включения (постепенное и пропорциональное перемещению педали управления изменение момента трения сцепления);

- чистоту выключения (крутящий момент на выходном вале выключенного сцепления должен быть равен нулю или таким, чтобы было можно включать передачи);

- удобство и легкость управления (установлены нормативные величины допустимых перемещений и усилий на педали управления, для автомобилей с усилителем 150 Н и без усилителя 250 Н, ход педали должен быть не более 160 мм.

Сцепление должно обеспечивать надежную передачу крутящего момента при любых условиях эксплуатации. В обязательном порядке сцепление автомобиля должно обеспечивать выполнение следующих функций:

- передачу крутящего момента от ведущих колес к двигателю при работающем двигателе (режим торможения двигателем) и неработающем двигателе (режим пуска двигателя при буксировке);

- длительную передачу крутящего момента в режиме буксования при движении с большими крутящими моментами и малой скоростью (трогание на подъеме, на дорогах с большим сопротивлением движению);

- длительную передачу крутящего момента в режиме буксования при движении со скоростью меньше минимально возможной (при сложном маневрировании);

- предохранять детали трансмиссии от перегрузок.

Основными конструктивными параметрами сцепления являются:

- максимальный момент трения, передаваемый включенным сцеплением, Тсц,;

- коэффициент запаса сцепления β = Тсц / Те mах, где Те mах — максимальный крутящий момент двигателя с учетом пиковых значений момента, вызванных неравномерностью работы.

Слишком низкое значение коэффициента запаса приводит к увеличению времени буксования сцепления при трогании автомобиля (особенно в тяжелых эксплуатационных условиях), повышенному его нагреву и износу.

Увеличение коэффициента запаса сцепления приводит к увеличению размеров, моментов инерции и массы сцепления, в конечном итоге, к повышению усилия управляющего воздействия и ухудшению предохранения трансмиссии и двигателя от перегрузок, быстрому износу деталей синхронизаторов коробок передач.

Значения коэффициента запаса сцепления выбираются равными: (1,4-1,7) для легковых и (1,5-2,3) для грузовых автомобилей.

В зависимости от вида связи между ведущими и ведомыми элементами различают сцепления:

- фрикционные, с передачей крутящего момента за счет трения между ведущими и ведомыми частями;

- гидравлические, крутящий момент передается жидкостью, циркулирующей между ведущим и ведомым лопастными колесами;

- электромагнитные, крутящий момент передается за счет электромагнитного взаимодействия ведущих и ведомых частей;

- комбинированные.

По определенным причинам на большей части автомобилей устанавливаются фрикционные сцепления разного конструктивного исполнения. По форме трущихся поверхностей фрикционные сцепления могут быть дисковыми, конусными и барабанными. В настоящее время на автомобилях используются исключительно дисковые фрикционные сцепления. В свою очередь дисковые фрикционные сцепления делятся:

- по числу ведомых элементов (однодисковые и двухдисковые сухого трения, и многодисковые, работающие в масляной ванне); по способу сжатия фрикционных поверхностей (пружинные и центробежные);

- по состоянию в отсутствии внешнего управляющего воздействия (нормально замкнутые, выключаются при управляющем воздействии и нормально разомкнутые, включаются при управляющем воздействии);

- по способу управления сцеплением (с принудительным управлением — полностью управляются водителем, автоматизированные с устройствами автоматического выключения — включения при переключении передач или другими устройствами,

- выполняющими простые функции, автоматические сцепления, обеспечивающие изменение темпа включения — выключения в зависимости от режима работы двигателя, условий движения и др.).

2. Конструкция однодисковоrо сцепления с периферийными цилиндрическими нажимными пружинами

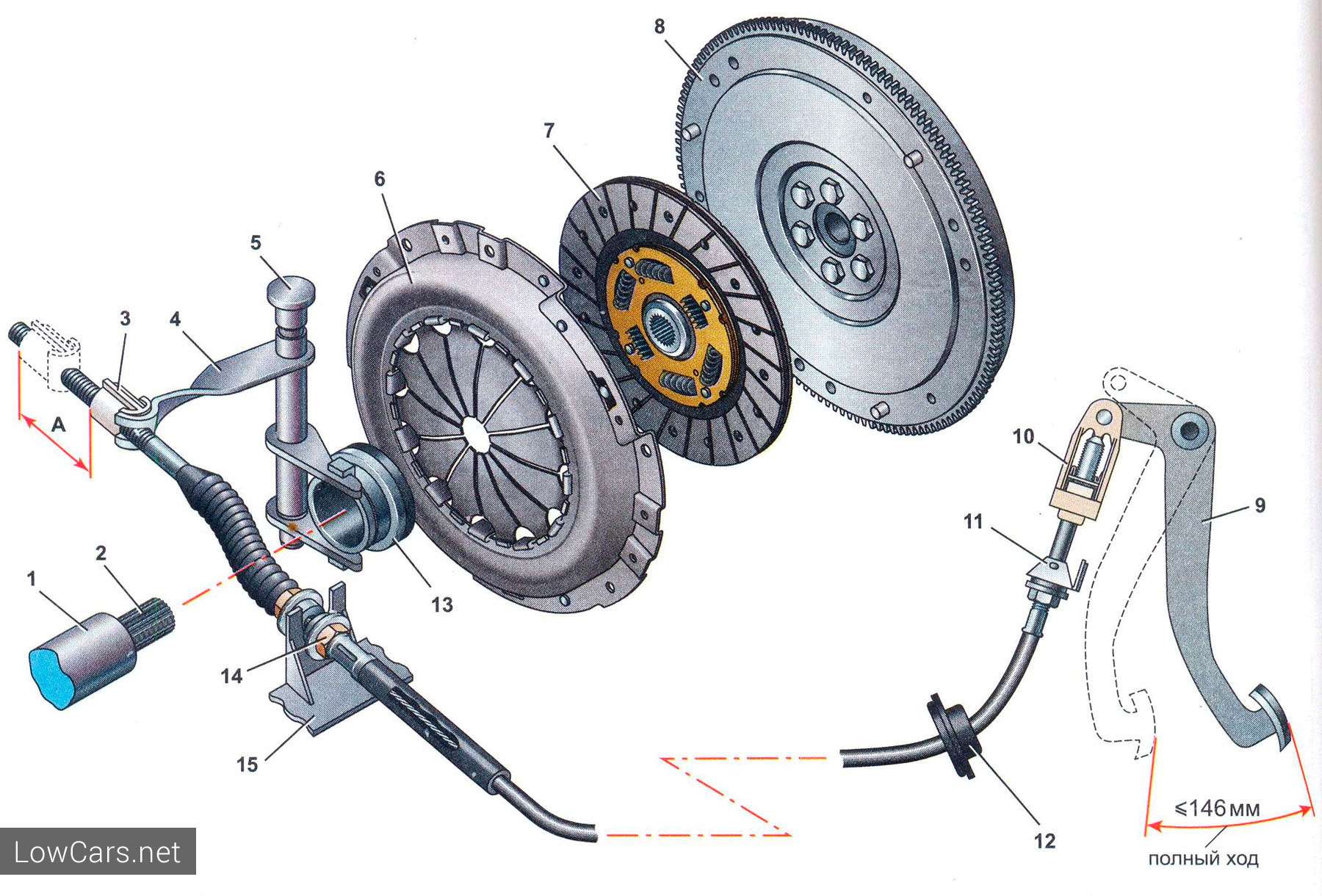

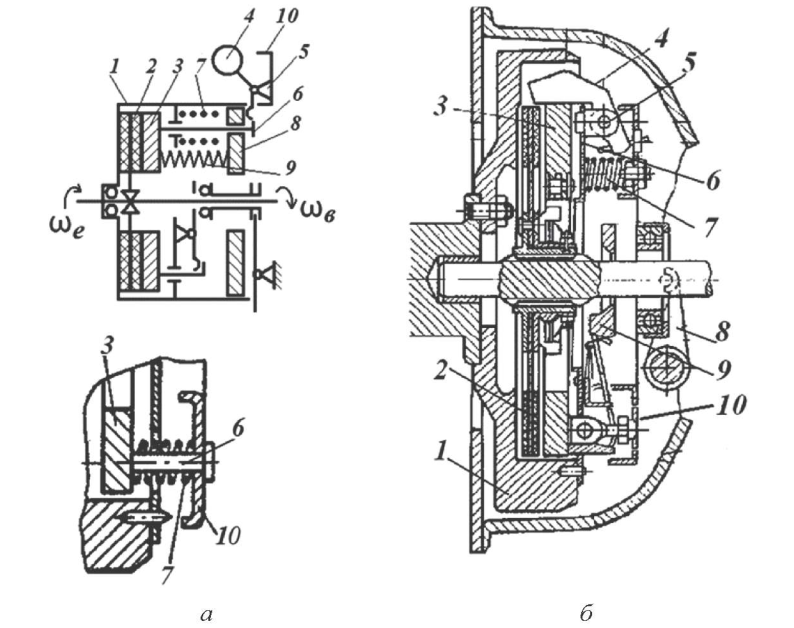

Сцепление (рис. 1.) состоит из ведущих и ведомых элементов (частей).

Ведущие части — маховик двигателя 1, кожух сцепления 2, жестко закрепленный на маховике , и нажимной диск 4.

Ведомые части — ведомый диск 3.

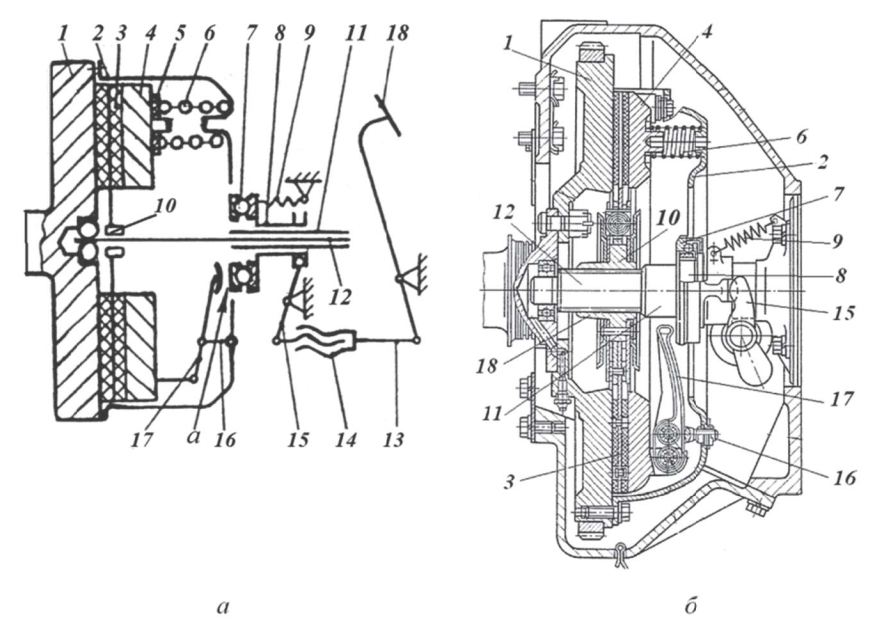

Рис. 1. Однодисковое фрикционное сцепление: а — схема; 6 — конструкция

Нажимной (ведущий) диск 4 установлен в кожухе 2 так, что может смещаться в осевом направлении для включения и выключения сцепления , но не может вращаться относительно кожуха , что обеспечивает передачу крутящего момента от маховика, через кожух и ведущий диск , к ведомому диску 3.

Ступица 10 ведомого диска 3 крепится к ведущему валу 12 трансмиссии (первичный вал коробки передач) с помощью подвижного шлицевого соединения. Момент трения включенного сцепления создается за счет усилия нажимных пружин 6, установленных между кожухом и нажимным диском. Между пружинами 6 и нажимным диском 4 устанавливаются теплоизоляционные шайбы 5, препятствующие нагреву пружины. Соединение нажимного диска 3 с кожухом 2 должно обеспечивать осевое перемещение диска при передаче крутящего момента.

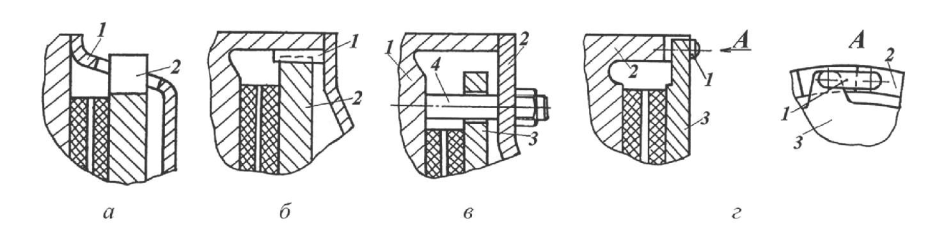

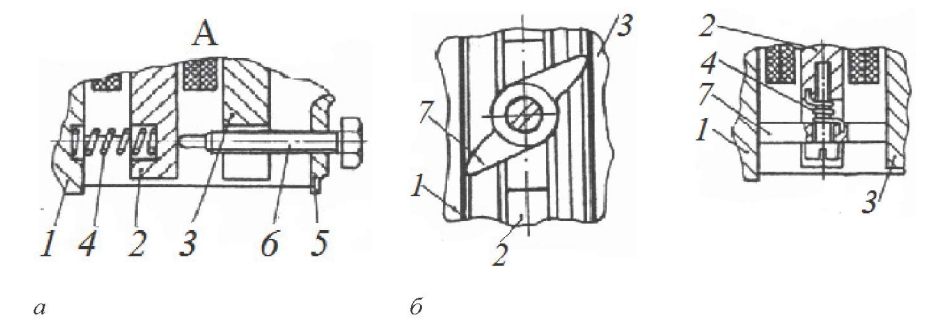

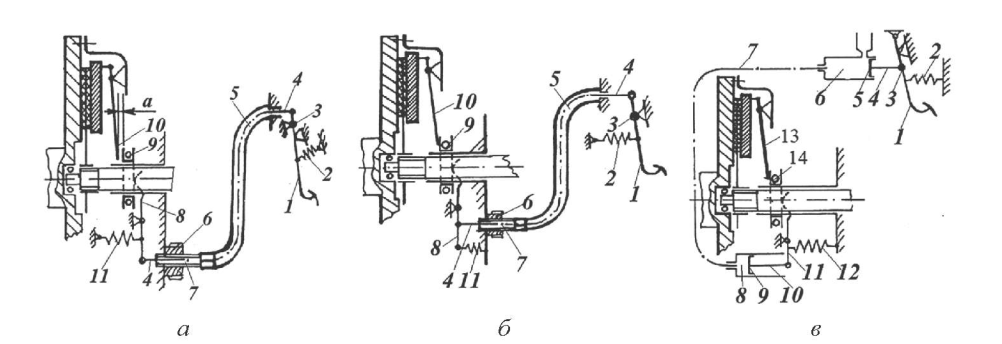

Известны несколько способов соединения нажимного диска и кожуха (рис. 2):

- с помощью выступов 2 нажимного диска 4, входящих в прорези кожуха 1 (рис. 2, а);

- с помощью выступов на маховике 1, входящих в прорези диска 2 (рис. 2, 6);

- с помощью пальцев 4, жестко закрепленных в маховике 1 и кожухе 2, и с зазором в отверстиях диска 3 (рис. 2, в);

- с помощью тангенциально расположенных (в плоскости, перпендикулярной оси вращения маховика) упругих пластин 1, соединяющих маховик или кожух 2 с нажимным диском 3 (рис. 2, г).

Рис. 2. Соединения нажимного диска и кожуха

Включение и выключение сцепления производится с помощью оттяжных рычагов 17, установленных на опорах 16, муфты выключения 8 с упорным выжимным подшипником 7, вилки выключения 15 и привода выключения сцепления. При действии на вилку 15 силы со стороны привода 14, вилка, поворачиваясь на опоре, перемещает муфту выключения 8 с выжимным подшипником 7 вдоль фланца первичного вала 12 коробки передач влево, и действует на длинные концы оттяжных рычагов 17.

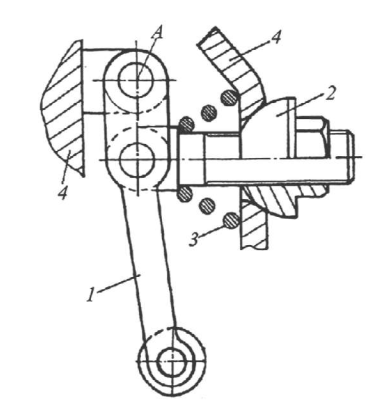

Короткие концы рычагов 17 шарнирно закреплены на нажимном диске 4. Нажимной диск, преодолевая упругие силы пружин 6, смещается вправо и между маховиком 1, ведомым диском 3, и нажимным диском 4 появляются зазоры. Сцепление выключено. Включение сцепления выполняется в обратном порядке. Для обеспечения соответствия траекторий точки А (рис. 3), одновременно принадлежащей оттяжному рычагу 1 (т. А перемещается по дуге окружности) и нажимному диску 4 (т. А перемещается прямолинейно, параллельно оси вращения), опора 2 установлена подвижно относительно кожуха сцепления 4 с помощью сферического шарнира 2 и пружины 3.

Рис. 3. Крепление оттяжного рычага на подвижной опоре

При таком способе установки опоры, смещение оси отверстия А короткого конца оттяжного рычага компенсируется наклоном опоры за счет деформации пружины 3. Сцепления с цилиндрическими периферийно расположенными пружинами обладают недостатком, проявляющимся в большей степени с увеличением частоты вращения вала двигателя. При значительной угловой скорости, центробежные силы, действующие на пружины, вызывают их деформацию (изгиб). Пружины удлиняются, в результате чего может снизиться величина нажимного усилия .

3. Конструкция однодисковоrо сцепления с центральной пружиной диафрагменного типа

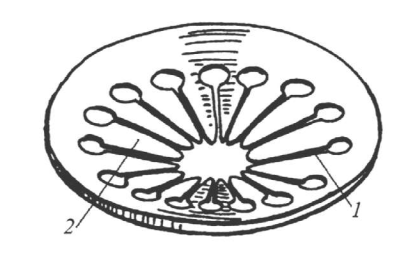

Центральные диафрагменные пружины (рис. 4), в силу их конструктивных особенностей противостоят центробежной силе лучше .

Рис. 4. Центральная Диафрагменная пружина

Диафрагменная пружина в свободном состоянии представляет усеченный конус с радиальными прорезями 1, идущими от внутреннего края (вершины конуса). Лепестки 2 пружины выполняют функции рычагов выключения сцепления. Диафрагменные пружины конструктивно проще и позволяют уменьшить осевой размер механизма сцепления, но технология их изготовления сложнее. Конструктивная схема однодискового сцепления с центральной пружиной диафрагменного типа показана на рис. 5. Сцепление состоит из ведущих и ведомых частей.

К ведущим частям относятся: маховик двигателя 1, кожух сцепления 2, жестко закрепленный на маховике, и нажимной диск 3.

К ведомым частям относится ведомый диск 4. Нажимной диск 3 соединен с кожухом 2 с помощью тангенциально расположенных упругих пластин, обеспечивающих передачу крутящего момента от маховика через кожух на ведущий диск (рис. 2, г).

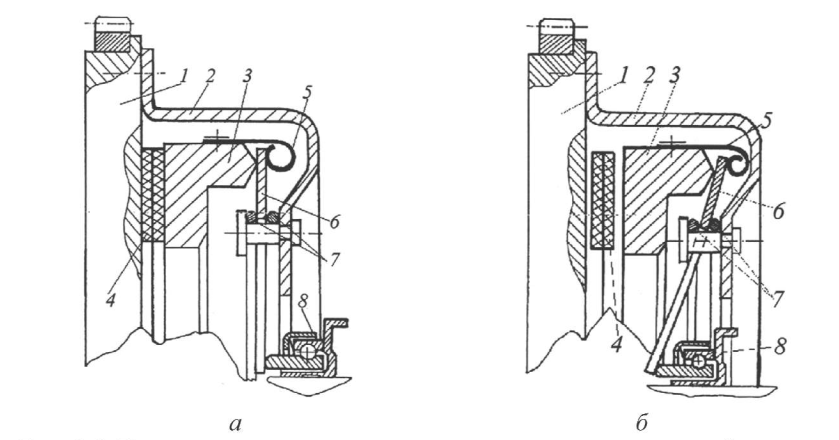

Рис. 5. Конструкция однодискового сцепления с центральной пружиной диафрагменного типа: а — сцепление включено; 6 — сцепление выключено

Наружный край деформированной при установке в механизм сцепления пружины 6 (рис. 5, а) соприкасается с поверхностью нажимного диска 3 и передает на него нажимное усилие, обеспечивающее передачу крутящего момента двигателя. Выключение сцепления производится с помощью захватов 5, закрепленных на нажимном диске. При выключении сцепления (рис. 5, 6) выжимной подшипник 8 нажимает на концы лепестков пружины, и пружина, опирающаяся на кольца 7, деформируется и выгибается. При этом основание конуса смещается вправо, действует на захваты 5 и смещает нажимной диск вправо. Сцепление выключается. Некоторыми преимуществами, по сравнению с рассмотрен ной конструкцией сцепления с «вдавливаемой» пружиной (рис. 5), обладают диафрагменные сцепления с «вытягиваемой» пружиной (рис. 6). Для выключения таких сцеплений требуется меньшее усилие, в том числе и усилие на педали.

В конструкции обеспечено неизменное направление действия нажимной силы во включенном состоянии и при выключении сцепления, что повышает долговечность пружины, позволяет снизить массу кожуха и повысить его жесткость. При включенном сцеплении, предварительно (при установке) деформированная пружина 3 упирается наружным краем в выступы 4 кожуха 1 и выступы нажимного диска 2, создавая нажимную силу. При выключении сцепления муфта 5 перемещается вправо и действует на концы лепестков пружины 3, деформируя их. При этом основание конуса опирается на выступы 4 кожуха 1 и пружина отходит от выступов нажимного диска 2. Сцепление выключается.

Рис. 6. Конструкция сцепления с вытягиваемой пружиной: а — сцепление включено; 6 — сцепление выключено

4. Конструкция ведомого диска сцепления и демпфера крутильных колебаний

Ведомый диск сцепления (рис. 7) состоит из ступицы 1, с одной стороны которой установлен диск демпфера 2. С другой стороны ступицы установлен диск сцепления 3.

Рис. 7. Ведомый диск в сборе

Диски демпфера и сцепления жестко соединяются с помощью втулок 4, свободно установленных в вырезах 15 ступ и цы 1. Это позволяет повысить плавность вклчения сцепления. При включении сцепления пластинчатые пружины 7 полностью распрямляются. По обе стороны пластин с помощью заклепок 12 крепятся фрикционные накладки 6. На рабочих поверхностях накладок делают канавки, улучшающие циркуляцию воздуха, охлаждение поверхностей и удаление продуктов износа. В окнах (прорезях) 14 ступицы 1 дисков демпфера 2 и сцепления 3, установлены предварительно сжатые цилиндрические пружины 8, обеспечивающие относительный поворот дисков и ступицы в пределах возможного смещения втулок 4 внутри вырезов 15 ступицы. Между ступицей, дисками демпфера

и сцепления установлены фрикционные кольца демпфера 5, плотно поджимаемые к соответствующим поверхностям с помощью кольца 1О и центральной пружины 11. При движении автомобиля крутящий момент двигателя, передающийся в трансмиссию, непостоянен даже при постоянной скорости ТС неизменном режиме работы двигателя. Причиной этого являются периодичность рабочего процесса и неуравновешенность поршневых двигателей внутреннего сгорания.

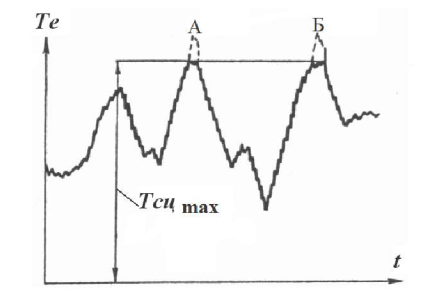

Диаграмма крутящего момента двигателя показана на рис. 8.

Рис. 8. Диаграмма крутящего момента двигателя

Неравномерность крутящего момента может усугубляться при буксовании сцепления, например, при трогании автомобиля с места на участке дороги с большим сопротивлением движению (рис. 8, А, Б), когда значение передаваемого момента Те двигателя становится больше максимального момента трения Тсц в сцеплении. Колебания крутящего момента вызывают угловые колебания масс, связанных с валами трансмиссии за счет закручивания валов.

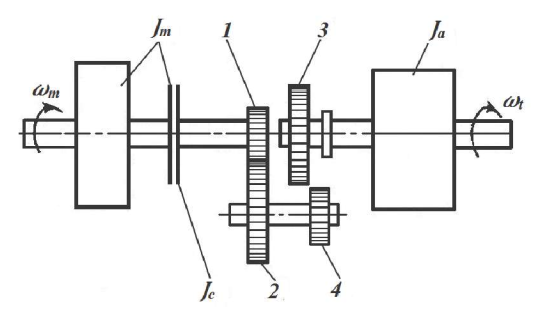

На рис. 9 приведена упрощенная колебательная модель трансмиссии автомобиля, представленная тремя инерционными массами:

- вращающихся частей двигателя и ведущей части сцепления с моментом инерции, Je;

- вращающихся ведущих частей сцепления с моментом инерции, Jc;

- эквивалентными поступательно движущимся массам автомобиля, приведенным к ведомому валу коробки передач, Ja.

Рис. 9. Модель трансмиссии автомобиля: 1, 2, 3, 4 — шестерни коробки передач

С учетом значительных величин моментов инерции колеблющихся масс, переменные напряжения в деталях узлов и агрегатов трансмиссии могут достигать больших значений, что существенно сокращают срок их службы.

Для уменьшения колебаний инерционных масс трансмиссии применяют демпферы (гасители крутильных колебаний). Основной причиной установки демпфера в ведомый диск сцепления является желание приблизить его к основному источнику колебаний — двигателю. В некоторых конструкциях демпфер устанавливается в коробку передач или маховик двигателя. Крутящий момент через ведомый диск сцепления передается за счет окружной силы и за счет силы трения.

Окружная сила с внутренних поверхностей (граней) прямоугольных окон 14 дисков демпфера 2 и сцепления 3 (рис.2. 7) передается на торцы пружины 8 и через противоположные торцы пружины на грани окон 14 фланца ступицы 1 (до 80 — 90% величины крутящего момента).

Сила трения действует между фрикционными кольцами 5, наружными поверхностями фланца ступицы 1 и внутренними поверхностями дисков демпфера 2 и сцепления 3.

Если передаваемый сцеплением крутящий момент превысит сумму момента трения в демпфере и момента, создаваемого предварительно сжатыми пружинами 8 (рис. 7), то диски 2 и 3 повернутся относительно ступицы 1. В этом случае колебания крутящего момента в трансмиссии приводят к тому, что диск сцепления 3 и жестко соединённый с ним диск демпфера 2 непрерывно колеблются относительно фланца ступицы 1. Совершается работа трения, эквивалентная энергии, выведенной гасителем из колебательной системы. Так как энергия колебаний определяет амплитуду, то в результате работы демпфера уменьшается амплитуда колебаний крутящего момента в трансмиссии, пиковые значения напряжений кручения в валах и контактные напряжения в местах взаимодействия зубьев шестерен.

5. Конструкция двухдискового сцепления с цилиндрическими нажимными пружинами

В двигателях с большим крутящим моментом применение однодисковых сцеплений возможно только при увеличении диаметров ведомого и ведущих дисков и нажимного усилия пружин.

Увеличение габаритных размеров сцепления во многих случаях не приемлемо по компоновочным соображениям. Кроме того, с увеличением диаметров дисков сцепления увеличивается относительная скорость скольжения периферийных частей ведущих и ведомых частей сцепления. Это приводит к увеличению работы буксования, дополнительному нагреву фрикционных накладок и быстрому их износу.

Для передачи крутящих моментов от двигателя в трансмиссию автомобилей с большой полной массой применяются двухдисковые сцепления. Ведущие части сцепления (рис. 10): маховик 1, жестко закрепленный на маховике кожух сцепления 2, промежуточный нажимной диск 4 и основной нажимной диск 6. Момент к нажимному и промежуточному дискам передается с помощью выступов на маховике 1, входящих в прорези дисков 4 и 6 (рис. 2, 6; рис. 1О). Ведомые части сцепления: ведомые диски 3 и 5. Такие сцепления по сравнению с однодисковыми, рассчитанные на передачу такого же крутящего момента, име ют несколько меньший диаметр, лучшую плавность включения, но худшую чистоту выключения.

Чистота выключения зависит от величины зазоров между ведущими и ведомыми частями сцепления в выключенном состоянии. Для получения зазоров между трущимися элементами двухдискового сцепления таких же, как в однодисковом, необходимо в два раза увеличить ход нажимного диска и муфты выключения сцепления. При сохранении рабочего хода педали требуется в два раза уменьшить передаточное число привода, что увеличит усилие на педали тоже в два раза.

При проектировании двухдисковых сцеплений выбирается компромиссное решение. В результате, усилие на педали при выключении сцепления возрастает, а зазоры между трущимися частями уменьшаются по сравнению с зазорами в однодисковом сцеплении на (25 — 35)%. С целью уменьшения перемещения нажимного диска могут использоваться недеформируемые в осевом направлении ведомые диски.

Рис. 10. Схема двухдискового сцепления

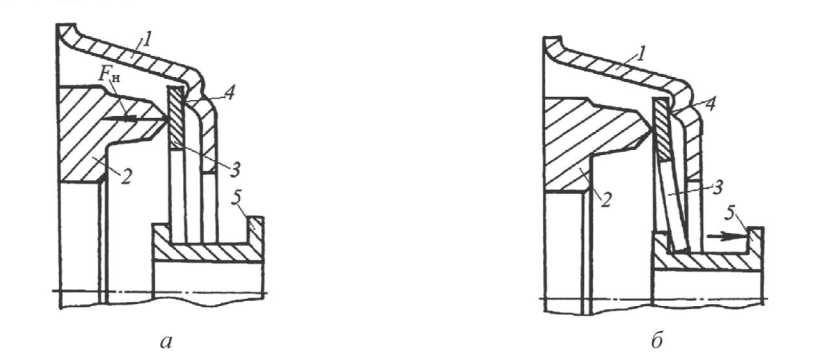

Промежуточный диск 4 (рис. 10) в выключенном состоянии должен устанавливаться на равном расстоянии от ведомых дисков 3 и 4.Для этого в отверстия, равномерно расположенные по периферии маховика 1 и промежуточного 1 точного диска 2 (рис. 11, а), устанавливаются предварительно сжатые отжимные пружины 4. При выключении сцепления промежуточный диск 2 смещается вправо до упора в ограничительные болты 6, ввернутые в кожух сцепления 5 и свободно проходящие через отверстия в нажимном диске 3. Зазоры между промежуточным и ведомыми дисками регулируются положением болта 5 . Известен способ регулирования положения промежуточного диска (рис. 11, 6) с помощью коромысел. Три или четыре коромысла 7 (равноплечий рычаг) подвижно установлены на осях, равномерно расположенных и закрепленных в наружной поверхности промежуточного диска.

Предварительно закрученная пружина 4 стремится повернуть коромысло. При выключении сцепления коромысло поворачивается, его концы упираются в маховик 1 и нажимной диск 3, и промежуточный диск 4 устанавливается, обеспечивая равные зазоры между трущимися поверхностями.

Рис. 11. Фиксация промежуточного диска: а — с помощью отжимных пружин и упора; 6 — с помощью коромысел

6. Типы и конструктивные особенности приводов сцеплений

Для выключения и включения сцепления используются различные конструкции приводов. Для автомобилей массового и серийного производства в сцеплениях с принудительным управлением в основном применяются механические, гидравлические и пневматические приводы.

Механический привод состоит их системы рычагов, тяг и регулировочных устройств, обеспечивающих передачу управляющего воздействия от педали на вилку выключения сцепления.

Простейшая схема механического привода показана на рис. 1, а. Современные технологии и конструкционные материалы позволили использовать механический «тросовый» привод (рис. 12, а, б). Педаль сцепления 1 с возвратной пружиной 2 установлена на опоре (вал) 3. Короткий рычаг педали шарнирно соединен с тросом 4, размещенным в оболочке 5, покрытой изнутри антифрикционным материалом. Второй конец троса шарнирно соединен с вилкой выключения сцепления 8. При нажатии на педаль, нижний конец троса перемещается вправо и вилка 8, поворачиваясь, смещает муфту выключения сцепления с выжимным подшипником 9. Конструкцией привода предусмотрена возможность изменения длины оболочки троса. Нижний конец оболочки заканчивается наконечником 7 с наружной резьбой, на который крепится регулировочная гайка 6.

Рис. 12. Схемы приводов сцепления: а — механический тросовый с зазором; 6 — механический тросовый без зазора; в — гидравлический

При небольших углах перегиба троса и больших радиусах закругления тросовый привод имеет большой КПД и высокую долговечность.

Полный ход педали сцепления складывается из свободного и рабочего ходов. Для уменьшения полного хода педали сцепления целесообразно уменьшать величину свободного хода, который может составлять до 20% от полного хода. В конструкциях, где предусмотрен зазор «а» между выжимным подшипником 9 и оттяжным рычагом 1О (рис. 12, а), свободный ход педали обязателен и обеспечивается пружиной 11, действующей на вилку выключения сцепления в направлении, противоположном рабочему ходу.

В сцеплениях с приводом без зазора (рис. 12, 6) выжимной подшипник постоянно вращается, но силы, действующие на него, минимальны, поэтому практически отсутствует его износ, а нажимное усилие не уменьшается. В этом случае при износе накладок ведомого диска конструкция сцепления должна обеспечивать достаточную величину смещения муфты выключения.

Гидравлический привод (рис. 12, в) состоит из главного цилиндра 6 и рабочего цилиндра 8, соединенных трубопроводом 7. При нажатии на педаль 1 шарнирно соединенный с ней шток 4 перемещает поршень 5. Жидкость вытесняется в рабочий цилиндр, поршень 9 и шток 10 смещаются вправо. Вилка 11 поворачивается, смещает муфту выключения с выжимным подшипником 14, который действует на длинный конец оттяжного рычага 13. Гидравлический привод, по сравнению с механическим, имеет более высокий коэффициент полезного действия, большую жесткость и обеспечивает удобство компоновки. Передаточное число привода зависит от диаметров цилиндров и может быть изменено в соответствии с требованиями в отношении рабочего хода.

7. Конструкция гидравлического привода сцепления

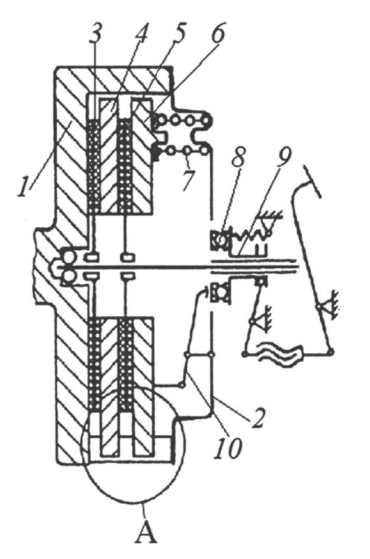

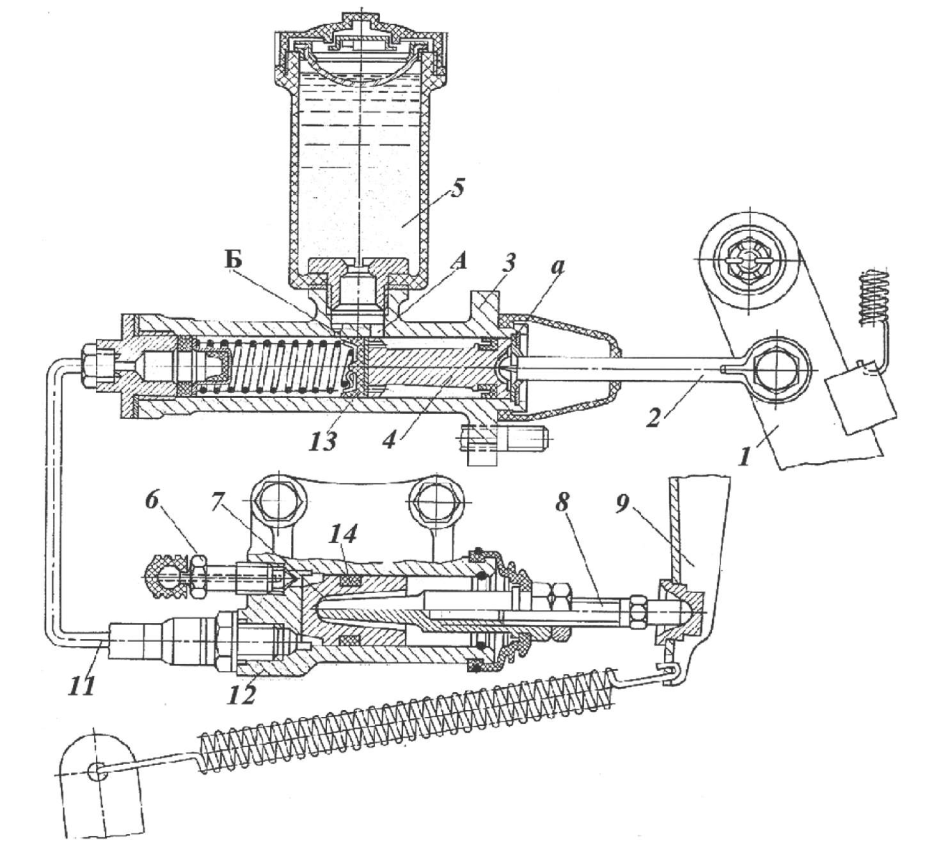

Конструкция гидравлического привода показана на рис. 13.

Рис. 13. Конструкция гидравлического привода сцепления

В гидравлическом приводе усилие, прикладываемое к педали 1, С помощью штока 2 передается на поршень 4 и преобразуется в давление жидкости в главном цилиндре 3, которое передается в рабочий цилиндр 12 с помощью трубопровода 11 и преобразуется в усилие, действующее на шток 8 и вилку 9 выключения сцепления. Внутренняя полость главного цилиндра соединяется с резервуаром 5 с помощью перепускного отверстия А и компенсационного отверстия Б. При нажатии на педаль 1 сцепления шток 2 перемещает поршень 4 главного цилиндра налево, и после перекрытия манжетой 13 компенсационного отверстия Б, вытесняет жидкость в рабочий цилиндр. Давление жидкости действует на поршень 7 рабочего цилиндра. Уплотнение поршня обеспечивается кольцевыми резиновыми уплотнителями 14. Усилие от поршня 7 передается на шток 8, который перемещает вилку выключения сцепления 9.

При отпускании педали поршни привода возвращаются в исходное состояние и полость привода через компенсационное отверстие Б сообщается с атмосферой. В случае «броска» педали, в главном цилиндре может возникнуть разряжение (жидкость не успевает заполнить полость цилиндра). Для компенсации этого явления предусмотрено перепускное отверстие А, через которое, отжимая края манжеты 13, жидкость поступает в полость перед поршнем 4. Избыток жидкости перед поршнем главного цилиндра через компенсационное отверстие Б поступает в резервуар 5. Клапан 6 используется для удаления воздуха из рабочего цилиндра и привода.

8. Гидропневматический усилитель привода сцепления

Для грузовых автомобилей и автобусов достаточно сложно создать конструкцию механического или гидравлического привода сцепления из-за больших значений крутящих моментов в трансмиссии и моментов инерции поступательно и вращательно движущихся масс конструктивных элементов автомобиля. В этих случаях используются приводы с усилителями различных типов, представляющих автоматизированную систему управления сцеплением с передачей управляющего и силового сигналов (воздействий) по параллельным цепям (каналам).

В автоматизированном приводе силовое и кинематическое действия усилителя контролируются элементами обратной связи. Регулирование момента трения Тсц осуществляется в полуавтоматическом режиме, при котором характер изменения управляющего сигнала задается водителем. В такой конструкции силы, действующие на педаль сцепления, существенно уменьшаются, что обеспечивает снижение нагрузки на водителя и более точное регулирование момента трения Тсц. В качестве дополнительной функции силовой канал может иметь защиту от «броска» педали сцепления, автоматически ограничивающую максимальную скорость включения сцепления в канале управления.

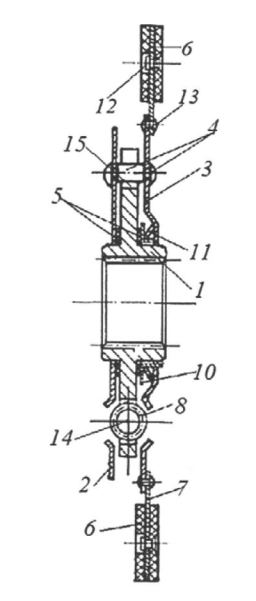

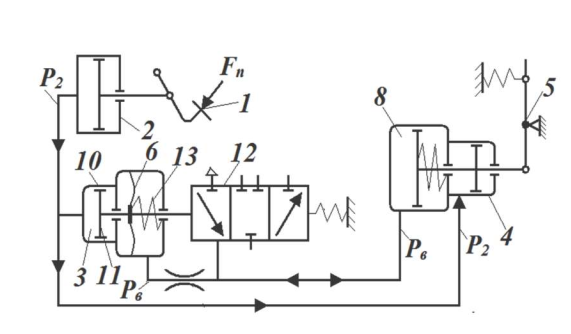

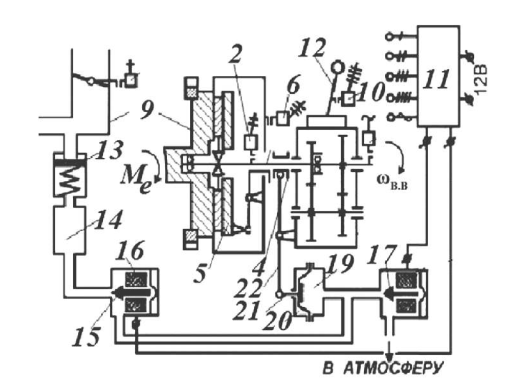

Автоматизированный rидропневматический привод сцепления (рис. 14) состоит из главного цилиндра сцепления 2 и механизма управления.

Рис. 14. Функциональная схема сцепления с гидропневматическим приводом

Механизм управления состоит из следящего устройства 10 и клапана распределения сжатого воздуха 12 и рабочего цилиндра сцепления 4 с пневматическим усилителем 8.

При воздействии на педаль 1, жидкость из главного цилиндра сцепления 2 под давлением р2 одновременно поступает в цилиндр 3 следящего устройства 10 и рабочий цилиндр 4. Поршень 11 следящего устройства 10 с помощью штока жестко соединен с диафрагмой 6 и золотником воздушного клапана 12. При нажатии на педаль 1 поршень 11 действует на шток, в результате золотник клапана 12 смещается относительно его и сжатый воздух из воздушного баллона (ресивера) под давлением Рв одновременно поступает в камеру усилителя 8 и камеру 13 следящего устройства 10. Шток рабочего цилиндра 4 действует на вилку выключения сцепления 5. Перемещение короткого конца вилки 5 (муфты выключения сцепления) определяется величиной силы (пропорциональной давлению жидкости), с которой шток рабочего цилиндра 4 действует на противоположный (длинный) конец вилки 5. Давление воздуха Рв в полости 8 усилителя контролируется давлением жидкости Р2, создаваемым при нажатии на педаль с силой Fп, На диафрагму 6 следящего устройства действуют сила от давления жидкости Р2 (постоянная при постоянном усилии на педали) и изменяющаяся сила давления воздуха Рв . При равенстве сил от давления воздуха и давления жидкост и, действующих на диафрагму 6, она вместе со штоком и золотником клапана 12 смещается влево под действием упругой силы пружины 13 и доступ сжатого воздуха прекращается. В этом состоянии шток рабочего цилиндра 4 уравновешивается силой, передаваемой от нажимных пружин сцепления. Таким образом, изменяя величину силы на педали сцепления, водитель может задать необходимое силовое воздействие на нажимные пружины и обеспечить необходимую степень буксования сцепления или полностью выключить его.

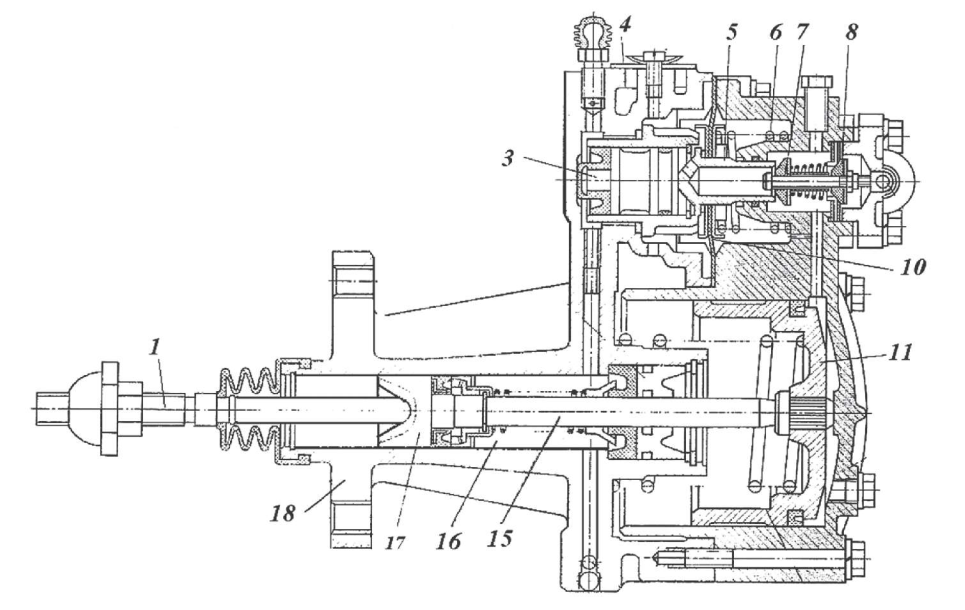

Конструкция пневматического усилителя показана на рис. 15. Усилитель установлен в гидравлическом приводе сцепления и работает с использованием энергии сжатого воздуха, хранящегося в воздушных баллонах (ресивер).

Усилитель состоит из корпуса 18 в котором размещен гидравлический рабочий цилиндр с поршнем 17, пневматический цилиндр с поршнем 11 и механизм управления с поршнем 3 следящего устройства. В корпусе усилителя установлены: диафрагма 10 с закрепленным в ней седлом выпускного (атмосферного) клапана 5 и жестко соединенные штоком выпускной 7 и впускной (воздушный) 8 клапаны.

Рис. 15. Гидропневматический усилитель привода сцепления

В исходном состоянии (сцепление включено) давление в полости 16 рабочего цилиндра равно атмосферному, толкатель 1 под действием возвратной пружины рычага выключения сцепления последовательно смещает поршень 17, шток 15 и поршень 11 усилителя. Пружина 6 механизма управления удерживает диафрагму 10, седло 5 выпускного клапана и поршень 3 следящего устройства в крайнем левом положении. Атмосферный клапан 7 открыт и полость справа от поршня 11 усилителя сообщается с атмосферой через фильтр 4. Воздушный клапан 8 закрыт.

При выключении сцепления жидкость из главного цилиндра под давлением одновременно поступает в полость 16 рабочего цилиндра (действует на поршень 17) и в левую полость поршня 3. Поршень 3, преодолевая упругую силу пружины 6, смещает седло 5 атмосферного клапана 7, клапан закрывается. Дальнейшее смещение седла вместе с клапаном приводит к открытию воздушного клапана 8. Воздух из ресиверов поступает в правую полость диафрагмы 5 и правую полость поршня 11 усилителя, оказывая дополнительное силовое воздействие на шток 1.

Сила давления воздуха на диафрагму 5 уравновешивается силой давления жидкости на поршень 3. При нарушении баланса сил, действующих на диафрагму, за счет увеличения давления воздуха, диафрагма прогибается влево, и воздушный клапан 8 закрывается при закрытом атмосферном клапане 7. Таким образом, обеспечивается пропорциональность между усилиями (перемещениями) на педали и рычаге выключения сцепления (следящее действие усилителя). При уменьшении усилия на педали сцепления, давление жидкости в полости поршня 3 следящего устройства снижается, поршень, седло и диафрагма смещаются влево, воздушный клапан 8 закрывается, а атмосферный клапан 7 открывается. Давление воздуха в правой полости диафрагмы уменьшается до величины, обеспечивающей новое равновесное состояние диафрагмы или полное включение сцепления.

9. Автоматические сцепления

Автоматизация работы фрикционных дисковых сцеплений выполняется с целью упрощения и облегчения процессов трогания автомобиля и переключения передач во время движения. Частота использования сцепления достаточно велика. В городских условиях при интенсивном движении легковой автомобиль совершает более 100 остановок на 100 км пробега, при этом водитель производит более 1ООО переключений передач. На городских автобусах переключение передач происходит с ещё большей интенсивностью: до 3000 переключений на 100 км пробега. Актуальность автоматизации работы сцепления обусловлена и постоянным совершенствованием конструкции автомобиля, сопровождающейся ростом показателей динамических свойств, увеличением пассажировместимости и грузоподъемности транспортных средств.

Автоматическое сцепление обеспечивает выполнение без участия водителя следующих основных составляющих деятельности по управлению сцеплением:

- выбор момента включения сцепления и регулирование момента трения в сцеплении Тсц при трогании автомобиля с места;

- выбор моментов выключения — включения сцепления при переключении передач;

- выбор момента выключения при остановке автомобиля.

В каждом из указанных случаев водитель не участвует в процессах выбора темпа изменения момента трения сцепления и моментов включения — выключения сцепления. Датчики и приборы автоматической системы управления позволяют оценивать и учитывать разнообразные факторы: скорость и условия движения, режим работы двигателя, включенную передачу и другие. К работе автоматического сцепления дополнительно предъявляются требования:

- быстрое (за время менее 0,25 с) выключение сцепления и плавное, в соответствии с заданным законом изменения Тсц, включение после переключения передач;

- выключение сцепления при уменьшении угловой скорости вращения коленчатого вала сое до оборотов холостого хода ωхх.

Для современных систем автоматического управления (САУ) работой сцепления характерно разделение по степени автоматизации рабочего процесса, обоснованной целесообразностью использования САУ и конструктивными особенностями транспортного средства.

В полностью автоматическом сцеплении закон изменения Тсц формируется в зависимости от сочетания параметров работы двигателя, трансмиссии и режима движения автомобиля с помощью систем управления, включающих чувствительные элементы (датчики), процессор, коммутирующие и исполнительные устройства. В некоторых случаях автоматизация работы сцепления может касаться отдельных режимов работы, например при переключении передач.

В основном при решении задач автоматизации работы сцепления используют несколько конструктивных типов сцеплений.

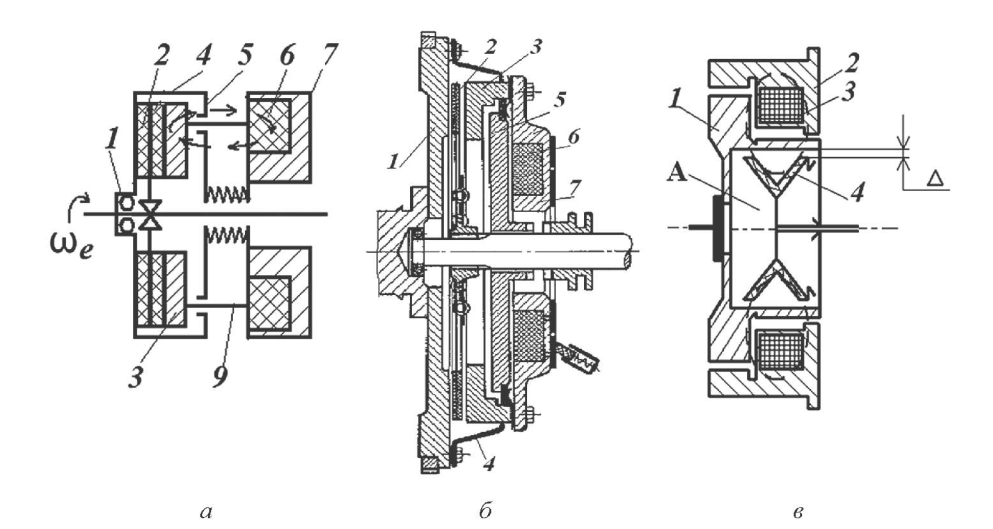

Дисковое сцепление с центробежным механизмом (центробежное сцепление) обеспечивает существенное упрощение управления. Трогание автомобиля с места происходит без нажатия на педаль сцепления, автоматически, при увеличении частоты вращения коленчатого вала двигателя. При уменьшении оборотов двигателя сцепление автоматически выключается и остановка двигателя предотвращается. В сцеплении с центробежным механизмом (рис. 16) регулирование момента трения обеспечивается в зависимости от оборотов коленчатого вала двигателя. Коленчатый вал двигателя жестко соединяется с кожухом 1, на котором расположены шарнирные опоры 5 грузов 4. Центробежная сила грузов 4 передается на реактивный диск сцепления 8.

При холостом ходе двигателя (ωе=ωхх) отжимные пружины 7 преодолевают суммарную центробежную силу грузов 4, реактивный диск 8 смещается вправо и действует на штифт 6. Одновременно смещается вправо жестко связанный со штифтом 6 нажимной диск 3. Сцепление выключено.

При увеличении оборотов двигателя сое центробежная сила Fц грузов 4 передаётся на реактивный диск 8. Диск 8 смещается влево, преодолевая силу F0 отжимных пружин 7, опирающихся на неподвижную, жестко соединенную с кожухом 1 опору. Нажимные пружины 9 сжимаются.

Рис. 16. Дисковое сцепление с центробежным механизмом: а — схема; 6 — конструкция

Нажимной диск 3 прижимает ведомый диск 2 к маховику. Момент трения сцепления Тсц увеличивается пропорционально квадрату угловой скорости коленчатого вала, Тсц= f(ωe 2 ;).

Максимальная величина Тсц определяется максимальной величиной упругих сил пружин 9, деформация которых ограничена перемещением грузов 4 до упоров 10.

Дисковое электромагнитное сцепление с вращающимся сердечником обеспечивает реализацию любого закона изменения момента трения Тсц, который задается изменением силового сигнала — величины силы тока или напряжения в обмотке возбуждения. Несмотря на увеличение затрат энергии, простота конструкции сцепления и способ формирования заданной характеристики Тсц обеспечивают возможность его применения на автомобилях с небольшой полной массой. Электромагнитное сцепление с вращающимся (подвижным) сердечником (рис. 17, а, б) состоит из маховика 1 с кожухом 4 и жестко закрепленным на нем неподвижным якорем электромагнита 5.

Рис. 17. Электромагнитное сцепление: а — с вращающимся сердечником схема; 6 — с вращающимся сердечником конструкция; в — с порошковым ферронаполнителем

Подвижный сердечник 7 с расположенной внутри него кольцевой обмоткой возбуждения 6 крепится к нажимному диску 3 при помощи шпилек 9. При подаче на обмотку возбуждения 6 напряжения питания возникает электромагнитное поле и сердечник 7 притягивается к якорю 5, а нажимной диск 3 прижимает ведомый диск 2 к маховику 1. Величина момента трения зависит от плотности магнитного потока «В» и от величины активной площади полюсов электромагнита «S», Тсц=0,0406В 2 S.

Электромагнитное сцепление с порошковым ферронаполнителем (рис. 17, в) состоит из неподвижного корпуса 2, закрепленного на картере сцепления. В корпусе 2 установлена обмотка возбуждения 3. Ведущая часть сцепления 1 соединяется с коленчатым валом двигателя, а ведомая часть — ротор 4, закреплен на ведомом валу сцепления. Полость А сцепления и зазор Δ заполнены порошком химически чистого железа. При возбуждении тока в обмотке 3 частицы порошка железа образуют «жесткие нити», соединяющие ведомую часть сцепления 4 с ведущей частью 1. Прочность нитей определяет момент трения сцепления Тсц и зависит от величины напряженности магнитного поля, создаваемого обмоткой возбуждения 3. Величина момента трения сцепления Тсц регулируется силой тока обмотки возбуждения с помощью системы управления, обеспечивающей необходимую интенсивность изменения Тсц.

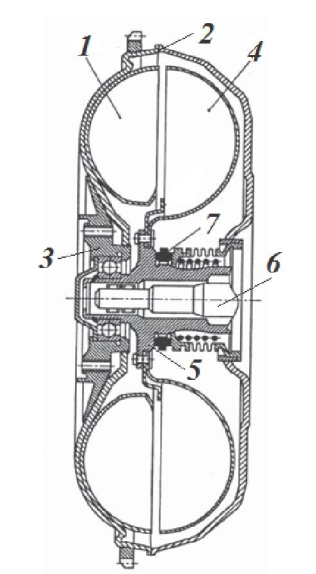

Гидравлическое сцепление (гидромуфта) (рис. 18) обеспечивает плавное трогание автомобиля с места в отсутствии непосредственного управляющего воздействия водителя.

Рис. 18. Гидромуфта

Основными частями гидромуфты являются лопаточные колеса. Ведущее (насосное) колесо 1 вместе с корпусом 2 крепится к коленчатому валу 3 двигателя. Ведомое (турбинное) колесо 4 крепится с помощью ступицы 5 к первичному валу коробки передач 6. Внутренняя полость лопастных колес имеет форму тора и образует замкнутый контур, заполненный специальным маслом (жидкостью) с небольшой вязкостью. Герметичность внутренней полости обеспечивается сальником 7. Лопасти колес плоские и расположены радиально. Зазор между насосным и турбинными колесами минимален.

При вращении вала двигателя насосное лопастное колесо действует подобно центробежному насосу, оказывает силовое воздействие на жидкость в межлопастных каналах, увеличивает скорость потока и отбрасывает её к периферии. Жидкость, выходя из межлопастных каналов насосного колеса, попадает в межлопастные каналы турбинного колеса. Проходя по межлопаточным пространствам турбинного колеса, жидкость передает ему часть кинетической энергии, что приводит колесо в движение. Пройдя их, она вновь подаётся в межлопастные каналы насосного колеса. Образуется замкнутый кольцевой поток, получающий энергию от насосного колеса и переносящий её к турбинному колесу.

Эффективность переноса энергии зависит от соотношения угловых скоростей насосного ωн и турбинного ωт колес. В некоторых конструкциях гидромуфт для регулирования величины передаваемого момента предусмотрена система заполнения — слива масла. В трансмиссиях автомобилей гидромуфты устанавливаются, как правило, совместно с фрикционным сцеплением в качестве устройств, снижающих динамические нагрузки на трансмиссию.

10. Автоматическая электронная система управления сцеплением

Сцепления с электронной системой управления применяются на автомобилях, оснащенных роботизированной или механической КП. При использовании автоматического сцепления с электронной системой управления (ЭСУ) водитель переключает передачи, но не выжимает педаль сцепления. Педаль сцепления может отсутствовать.

Сцепление включается и выключается при трогании, переключении передач и остановке автомобиля автоматически, с помощью электрогидравлических или электромеханических исполнительных механизмов (ИМ). ИМ работают в соответствии с силовыми сигналами электронного блока управления (ЭБУ), считывающего и обрабатывающего информацию от датчиков регистрации параметров рабочих процессов двигателя и агрегатов трансмиссии, положения педали тормоза, положения и скорости перемещения рычага коробки переключения передач и др. Обработка сигналов датчиков осуществляется с помощью специальных программ системы управления.

Важными преимуществами рассматриваемого сцепления с ЭСУ являются относительная простота конструкции и снижение затрат предприятия — изготовителя. При его использовании практически не требуется изменять конструкцию механизма и привода выключения сцепления, коробки передач и механизма переключения передач.

Автоматическая система с электронным управлением обеспечивает использование конструкций дисковых механизмов сцепления постоянно замкнутого типа с центральной или периферийными нажимными пружинами. Принципиальная схема ЭСУ сцепления с пневматическим исполнительным механизмом (ИМ), работающим от разряжения, создаваемого во внешнем источнике энергии, показана на рис. 19.

Рис. 19. Электронная система управления

ИМ системы автоматического управления является вакуумная камера 20, для работы которой используется разряжение, создаваемое в вакуумном ресивере 14. Вакуумный ресивер 14 питается от впускного коллектора 9 через обратный клапан 13, обеспечивающий разряжение в приводе ИМ для нескольких выключений сцепления при неработающем двигателе. В зависимости от давления в полости 19 ИМ меняется положение диафрагмы и связанного с ней штока 21, действующего на вилку выключения сцепления, и регулируется величина момента трения сцепления Тсц.

Работой вакуумной камеры управляют два электромагнитных клапана. Впускной (вакуумный) нормально закрытый клапан 15 с электромагнитной обмоткой 16 соединяет полость вакуумного ресивера 14 с полостью регулируемого давления 19 ИМ 20. Шток Выпускной (атмосферный) нормально открытый клапан 17 соединяет полость 19 с атмосферой. Работа клапанов 15 и 17 зависит от сигналов датчиков 6, 2 и 24 (соответственно частоты вращения коленчатого вала, ведомого диска и вторичного вала КПП). При открытом клапане 15 и закрытом клапане 17 давление в полости 19 уменьшается и начинается процесс выключения сцепления, момент трения Тсц, уменьшается При открытом клапане 17 и закрытом клапане 15 давление в полости 19 постепенно, в соответствии с заданным законом изменения, увеличивается до атмосферного, происходит процесс включения сцепления. Шток 21 вакуумной камеры 20 через вилку выключения 22 воздействует на выжимной подшипник 4, перемещающий нажимной диск сцепления 5.

Микропроцессорный электронный блок управления (ЭБУ) 11 осуществляет обработку информации от всех элементов системы управления и связан с программируемым постоянным запоминающим устройством (ПЗУ), в котором хранится программа алгоритмов, стандартные программы и другие данные. Оперативное запоминающее устройство (ОЗУ) используется для хранения результатов промежуточных вычислений, текущих значений переменных и других данных. Работа системы в реальном режиме времени поддерживается с помощью таймера, обеспечивающего реализацию временных задержек и своевременную подачу силовых и управляющих сигналов. Связь между управляющими элементами системы и исполнительными устройствами (электромагнитными клапанами) осуществляется через «порты» ввода-вывода информации и каскады усилителей. ОЗУ, порты и таймер конструктивно вьполнены в виде большой интегральной схемы.

При воздействии на рычаг переключения передач 12 происходит принудительное выключение сцепления в результате замыкания контактов датчика 10. Для исключения нечеткой работы сцепления в этот момент применяется устройство задержки разрыва цепи.

Сцепление автомобиля: виды, устройство, принцип работы, основные неисправности

В статье речь пойдет про сцепление, как основного узла трансмиссии автомобиля, какие виды и классификации бывают, их устройство, принцип работы, основные неисправности.

Двигатель и трансмиссия

В автомобилях основными составляющими являются силовая установка и трансмиссия.

Первый компонент обеспечивает создание вращательного движения за счет преобразования энергии сгорания, второй изменяет значения полученного вращения и передает его на ведущие колеса.

Но если двигатель состоит из ряда механизмов и систем, объединенных в одну конструкцию, то трансмиссия включает в себя несколько отдельных, но взаимодействующих между собой узлов, один из них — сцепление.

Что такое сцепление, назначение

Сцепление автомобиля — это важный компонент системы передачи мощности, который предназначен для передачи крутящего момента от двигателя к трансмиссии и далее к колесам.

Основная функция — обеспечить плавное и эффективное соединение и разъединение двигателя и трансмиссии при переключении передач и при остановке автомобиля.

- Плавное соединение: позволяет плавно соединить двигатель с трансмиссией при старте автомобиля с места. Благодаря сцеплению, водитель может плавно увеличивать скорость, предотвращая рывки и нагрузку на двигатель и трансмиссию.

- Разъединение: во время переключения передач сцепление временно разъединяет двигатель от трансмиссии, позволяя водителю сменить передачу без остановки двигателя. Это снижает износ механических компонентов и делает процесс переключения передач более плавным и комфортным.

- Управление нагрузкой: позволяет водителю контролировать нагрузку на двигатель и трансмиссию во время езды, особенно при подъеме в гору или при торможении. Это увеличивает эффективность работы двигателя и снижает расход топлива.

- Защита от перегрузки: в случае перегрузки двигателя или трансмиссии, сцепление может частично или полностью разъединиться, предотвращая повреждения и износ деталей. Это предотвращает возможные поломки и дорогостоящий ремонт.

В целом, сцепление играет важную роль в обеспечении плавной и безопасной езды, защите двигателя и трансмиссии от износа и повреждений, а также в контроле нагрузки и эффективности работы автомобиля.

Устройство

Сцепление состоит из нескольких ключевых компонентов:

- Маховик — большой металлический диск, соединенный с коленчатым валом двигателя. Он аккумулирует кинетическую энергию и обеспечивает плавность работы двигателя.

- Корзина — состоит из пружинного диска, диафрагменной пружины и накладок. Прижимает диск сцепления к маховику при работе двигателя, передавая крутящий момент на трансмиссию.

- Диск — тонкий металлический диск с фрикционными накладками по обеим сторонам, который передает крутящий момент от маховика к трансмиссии.

- Выжимной подшипник — используется для снятия нагрузки с диафрагменной пружины, позволяя диску сцепления разъединиться от маховика.

- Вилка сцепления — механический компонент, который взаимодействует с выжимным подшипником и передает силу от педали сцепления.

- Демпферные пружины: интегрированные в диск сцепления, играют важную роль в поглощении вибраций и смягчении ударов, возникающих при передаче крутящего момента от двигателя к трансмиссии.

- Диафрагменная пружина: основная функция заключается в прижиме диска сцепления к маховику и обеспечении разъединения при нажатии на педаль. Диафрагменная пружина представляет собой круглую металлическую пластину, которая имеет конусообразную форму и радиально расположенные лепестки.

Как работает сцепление

Когда двигатель работает, диафрагменная пружина наклоняется внутрь и прижимает диск сцепления к маховику с помощью силы натяжения своих лепестков. Это позволяет крутящему моменту от двигателя передаваться на ведущий вал трансмиссии через диск.

Когда водитель нажимает на педаль сцепления, гидравлическая или механическая система активирует специальную вилку, которая, в свою очередь, отжимает выжимной подшипник, который, в свою очередь, нажимает на центральную часть диафрагменной пружины.

Это приводит к снятию нагрузки с диска сцепления и его разъединению от маховика, что позволяет переключать передачи или останавливать автомобиль без выключения двигателя.

Существующие виды

Существует несколько видов сцеплений автомобиля, различающихся по конструкции и принципу работы.

Ниже приведены наиболее распространенные виды:

- Фрикционное: это наиболее распространенный тип сцепления, используемый в автомобилях с механической коробкой передач. Устройство узла описано выше. Оно обеспечивает плавное соединение и разъединение двигателя и трансмиссии при помощи трения между маховиком и диском.

- Гидравлическое (гидротрансформатор): используется в автомобилях с автоматической коробкой передач. Гидротрансформатор состоит из импеллера и турбины, заполненных маслом. Вращение импеллера передает масло на турбину, которая в свою очередь вращает входной вал коробки передач. Это позволяет автоматической коробке передач переключать передачи без участия водителя и обеспечивает плавный ход автомобиля.

- Электромагнитное: это тип сцепления, используемый в некоторых гибридных и электрических автомобилях. Оно основано на использовании электромагнитных сил для передачи крутящего момента от двигателя к трансмиссии. Может быть управляемо электроникой, что позволяет оптимизировать его работу в соответствии с различными условиями езды.

- Центробежное: используется в некоторых автомобилях, мотоциклах и скутерах. Автоматически активируется при достижении определенных оборотов двигателя, благодаря центробежным силам, которые прижимают диск сцепления к маховику. Этот тип сцепления не требует активного участия водителя и обеспечивает плавное соединение и разъединение двигателя и трансмиссии.

В зависимости от конструкции, применения и требований к производительности, различные виды сцеплений могут быть использованы в автомобилях, мотоциклах, скутерах и других транспортных средствах.

Выбор определенного типа зависит от многих факторов, таких как мощность двигателя, масса автомобиля, тип коробки передач и предпочтений водителя в плане управления и комфорта.

Кроме того, разработчики автомобилей и транспортных средств постоянно ищут новые технологии и материалы для создания более эффективных и надежных систем сцепления. Это может включать в себя использование более легких и прочных материалов, а также интеграцию электронных и гибридных систем для оптимизации процесса переключения передач и снижения расхода топлива.

Важно отметить, что каждый тип сцепления имеет свои преимущества и недостатки, поэтому важно выбирать подходящий тип в зависимости от конкретной ситуации и требований к транспортному средству.

Например, фрикционное сцепление предлагает водителю больше контроля над процессом переключения передач и может быть более долговечным при правильной эксплуатации, в то время как гидравлическое и центробежное сцепление обеспечивают автоматическое переключение передач и более плавную езду.

Читайте также:

Гидротрансформатор АКПП, принцип работы, неисправности

Виды фрикционного сцепления

Существует несколько видов фрикционных сцеплений, которые могут отличаться по конструкции, материалам и применению.

Ниже приведены основные виды фрикционных сцеплений:

- Однодисковое: наиболее распространенный тип, состоящий из одного диска с фрикционным покрытием с обеих сторон. Обычно используются в легковых автомобилях и небольших грузовиках.

- Двухдисковое: состоит из двух дисков, используется на грузовиках и другой техники, от которой требуется высокая производительность.

- Многодисковое сцепление: состоит из нескольких дисков и стальных пластин, которые чередуются друг с другом. Могут передавать больший крутящий момент и обеспечивают лучшую устойчивость к износу по сравнению с одно-двух дисковыми сцеплениями. Часто используются в гоночных автомобилях, спортивных машинах и транспортных средствах с большой мощностью.

Вид фрикционного сцепления выбирается на основе требований к производительности, мощности двигателя, массы автомобиля и предпочтений водителя.

Чем сцепление на МКПП отличается от такое же узла на АКПП

Сцепление на механической коробке передач и сцепление на автоматической коробке передач имеют различные конструкции и принципы работы.

Рассмотрим основные отличия:

- Механическая коробка передач (МКПП) использует фрикционное сцепление, про которое написано выше. Водитель контролирует процесс сцепления и разъединения маховика и диска сцепления, нажимая на педаль сцепления и переключая передачи ручным способом. Сцепление на механической коробке передач требует активного участия водителя в процессе управления автомобилем.

- Автоматическая коробка передач (АКПП) использует другой тип сцепления — гидравлический муфту, также известный как гидротрансформатор. Состоит он двух половинок (импеллера и турбины), которые полностью заключены в корпусе и заполнены маслом. Импеллер соединен с двигателем, а турбина — с коробкой передач. Вращение импеллера передает масло на турбину, которая в свою очередь вращает входной вал коробки передач. Это позволяет автоматической коробке передач переключать передачи без участия водителя и обеспечивает плавный ход автомобиля.

Основные отличия между сцеплением на механической и автоматической коробке передач заключаются в конструкции, принципе работы и уровне участия водителя в процессе управления автомобилем.

МКПП требует ручного переключения передач и нажатия на педаль сцепления, в то время как АКПП автоматически переключает передачи и использует гидравлическую муфту для сцепления и разъединения двигателя и трансмиссии.

Что такое сухое сцепление

Многие спрашивают, — что такое сухое сцепление?

Это тип сцепления, который работает без погружения в масло или другую охлаждающую жидкость. Является наиболее распространенным видом, используемым в легковых автомобилях с механической коробкой передач.

То есть – это фрикционное сцепление, которое состоит из маховика, прикрепленного к коленчатому валу двигателя, диска сцепления, корзины сцепления с диафрагменной пружиной и выжимного подшипника.

Диск имеет фрикционное покрытие и расположен между маховиком и корзиной.

Когда сцепление активировано, диск прижимается к маховику силой диафрагменной пружины, и крутящий момент двигателя передается на входной вал трансмиссии.

Основные преимущества сухого сцепления включают:

- Простота конструкции: оно имеет относительно простую конструкцию, что облегчает его обслуживание и ремонт.

- Большая эффективность: поскольку детали узла не погружены в масло, оно не испытывает гидродинамического сопротивления, что улучшает передачу крутящего момента и снижает потери мощности.

- Меньший вес: отсутствие жидкости и закрытого корпуса делает сухое сцепление легче, что может улучшить общую производительность автомобиля.

Однако оно также имеет некоторые недостатки, такие как повышенный шум работы, меньшая способность рассеивать тепло и устойчивость к износу по сравнению с мокрым сцеплением, что может привести к более короткому сроку службы при интенсивной эксплуатации или в условиях высокой нагрузки.

Читайте также:

Что такое коробка DSG, устройство и принцип работы, характеристики, на какие авто устанавливалась, плюсы и минусы по отзывам

Что такое мокрое сцепление

Это тип сцепления, которое находится в специальной жидкости (обычно масле) внутри закрытого корпуса. Эта жидкость используется для смазки, охлаждения и поглощения излишнего тепла, возникающего в результате трения между компонентами узла.

Мокрые сцепления часто используются в мотоциклах, автомобилях с автоматической коробкой передач, а также в некоторых гоночных и спортивных машинах. То есть – это гидравлический вид, про которое мы писали выше.

Обычно состоит из нескольких фрикционных дисков и стальных пластин, которые чередуются друг с другом. Когда сцепление включено, диски и пластины сжимаются вместе, создавая трение, которое передает крутящий момент от двигателя к трансмиссии.

Когда сцепление отключено, диски и пластины разъединяются, что позволяет переключать передачи без остановки двигателя.

Основные преимущества мокрого сцепления включают:

- Более эффективное охлаждение: охлаждающая жидкость помогает рассеивать тепло, возникающее из-за трения, что уменьшает износ и продлевает срок службы сцепления.

- Более плавная работа: обычно работают более плавно, с меньшим количеством шума и вибрации по сравнению с сухими сцеплениями.

- Более высокая нагрузочная способность: могут передавать больший крутящий момент без перегрева, что делает их подходящими для мощных двигателей и высоких рабочих нагрузок.

Однако мокрые сцепления также имеют некоторые недостатки, такие как больший вес из-за наличия жидкости и закрытого корпуса, а также потеря некоторой мощности из-за трения между дисками и пластинами, погруженными в масло, сложный ремонт, загрязнение масла и необходимость его замены.

Что такое двойное сцепление

Двойное — это особый тип сцепления, используемый в автомобилях с роботизированной или автоматической коробкой передач, вариаторами. Бывает сухим и мокрым.

Система позволяет быстрее и плавнее переключать скорости, снижая прерывания в передаче мощности и увеличивая эффективность работы трансмиссии.

Конструкция двойного сцепления включает два отдельных сцепления, каждое из которых контролирует свой набор передач. Обычно одно — управляет нечетными передачами (1, 3, 5 и т. д.), а другое — четными (2, 4, 6 и т. д.).

Во время движения автомобиля одно сцепление передает крутящий момент на текущей передаче, в то время как другое предварительно включает следующую скорость.

Когда происходит переключение передач, одно сцепление отключается, а другое включается почти одновременно. Это обеспечивает быстрое и плавное переключение передач с минимальными потерями мощности и времени.

Двойное сцепление позволяет автомобилям с вариаторами достигать лучшей производительности и эффективности расхода топлива по сравнению с традиционными АКПП.

Может быть использовано в автомобилях с разными типами двигателей и коробок передач, включая переднеприводные, заднеприводные и полноприводные автомобили, а также в спортивных и гоночных машинах.

Однако, двойное сцепление может быть более сложным и дорогостоящим в обслуживании по сравнению с традиционными сцеплениями и автоматическими коробками передач.

Читайте также:

Что такое вариатор (коробки передач CVT), устройство, принцип работы, преимущества и недостатки

Саморегулирующееся сцепление SAC

SAC, от англ. Self-Adjusting Clutch — это тип сцепления, который автоматически поддерживает оптимальное положение корзины и выжимного подшипника по мере износа фрикционного диска.

Основная цель этой технологии — обеспечить более долгий срок службы сцепления и стабильное, плавное управление им в течение всего срока эксплуатации.

В традиционных сцеплениях, когда фрикционный диск изнашивается, диафрагменная пружина может перемещаться, что приводит к изменению положения выжимного подшипника и снижению эффективности работы сцепления. Это может привести к пробуксовке, трудностям при переключении передач и другим проблемам.

В саморегулирующемся сцеплении (SAC) используется специальный механизм, который автоматически компенсирует изменение положения диафрагменной пружины и выжимного подшипника. Это достигается благодаря устройству, которое определяет износ фрикционного диска и, если необходимо, перемещает корзину и выжимной подшипник для поддержания оптимального положения.

Преимущества саморегулирующегося сцепления (SAC) включают:

- Дольше срок службы: благодаря автоматической регулировке, SAC изнашивается медленнее, что позволяет сцеплению работать дольше.

- Постоянное педальное усилие: SAC поддерживает более стабильное усилие на педаль, что обеспечивает лучший контроль и комфорт для водителя.

- Уменьшение вероятности неправильной регулировки: SAC устраняет необходимость регулярной ручной регулировки сцепления, что снижает вероятность ошибок и повышает надежность работы системы.

Несмотря на свои преимущества, саморегулирующиеся сцепления могут быть сложнее и дороже в обслуживании и ремонте по сравнению с традиционными.

Однако их долгосрочные преимущества могут компенсировать эти недостатки для многих водителей.

Саморегулирующиеся сцепления (SAC) становятся все более популярными, поскольку автопроизводители стремятся улучшить надежность и продолжительность службы своих трансмиссий. Они часто применяются в современных машинах с механической коробкой передач, особенно в автомобилях высокой мощности и тяжелых транспортных средствах, где стабильность и долговечность сцепления имеют особое значение.

Важно отметить, что при замене или ремонте SAC может потребоваться специальный инструмент и опыт, поскольку процесс может отличаться от работы с традиционными сцеплениями.

Если у вас есть SAC, обратитесь к профессиональному автомеханику или автосервису, который имеет опыт работы с такими сцеплениями, чтобы обеспечить правильную установку и регулировку.

Существующие приводы сцепления

Приводы сцепления можно классифицировать в зависимости от их механизма активации и управления.

- Механический привод: использует трос или шарнирную систему для передачи силы от педали к сцеплению. Этот тип привода прост в конструкции и обслуживании, но может потребовать регулярной регулировки и замены изношенных деталей.

- Гидравлический: использует жидкость (тормозную или специальную гидравлическую) для передачи силы от педали к сцеплению. Обеспечивает более плавное и точное управление по сравнению с механическим приводом. Однако, гидравлическая система может иметь утечки или завоздушенность, что приведет к снижению производительности сцепления.

- Вакуумный: использует разрежение, создаваемое двигателем, для управления сцеплением. Вакуумный привод обеспечивает более плавное и точное управление, но может быть сложнее в обслуживании и ремонте.

- Электронный: использует электромагниты или электродвигатели для управления сцеплением. Этот тип привода обеспечивает высокую точность и скорость управления, но может быть дорогим и сложным в обслуживании и ремонте.

- Комбинированный тип: пример, гидромеханический.

Современные машины могут использовать различные типы приводов сцепления в зависимости от конфигурации двигателя, коробки передач и других систем автомобиля.

Выбор типа привода обычно зависит от требований к производительности, экономичности и надежности транспортного средства.

Основные неисправности сцепления

Ниже приведены некоторые общие неисправности сцепления, их причины и способы устранения:

1. Трудное или неплавное переключение передач:

- Причина: изношенное или смазанное фрикционное покрытие диска, изношенные компоненты, неправильная регулировка или проблемы с коробкой передач.

- Устранение: замена диска сцепления, корзины или выжимного подшипника, регулировка сцепления или ремонт коробки передач.

2. Сцепление не передает крутящий момент при нажатии на педаль газа:

- Причина: изношенное или смазанное фрикционное покрытие диска, неправильная регулировка сцепления, проблемы с диафрагменной пружиной.

- Устранение: замена диска, регулировка сцепления, замена корзины или диафрагменной пружины.

3. Шум и вибрации при нажатии на педаль сцепления:

- Причина: изношенный выжимной подшипник, проблемы с коробкой передач, неисправность демпферных пружин диска сцепления.

- Устранение: замена выжимного подшипника, ремонт коробки передач, замена диска.

4. Педаль сцепления «тяжелая» или «мягкая»:

- Причина: проблемы с гидравлической системой сцепления (если применимо), изношенные или поврежденные компоненты узла, воздух в гидравлической системе.

- Устранение: замена гидравлического цилиндра, прокачка гидравлической системы, замена поврежденных компонентов сцепления.

5. Не отключается сцепление:

- Причина: неправильная регулировка, изношенный выжимной подшипник, повреждение в гидравлической системе сцепления.

- Устранение: регулировка, замена выжимного подшипника, ремонт гидравлической системы сцепления или замена гидравлических компонентов.

6. Увеличение расстояния между полом и педалью сцепления:

- Причина: износ фрикционного покрытия диска, деформация корзины, неправильная регулировка сцепления.

- Устранение: замена диска, замена корзины, регулировка.

7. Сцепление «сцепляется» на самом верху хода педали:

- Причина: износ фрикционного покрытия диска, неправильная регулировка, деформация корзины.

- Устранение: замена диска, регулировка, замена корзины или узла в целом.

8. Шум при работе двигателя на холостом ходу:

- Причина: изношенный маховик, изношенные или поврежденные детали сцепления, проблемы с двигателем или его креплениями.

- Устранение: замена маховика, замена поврежденных деталей сцепления, проверка и ремонт двигателя или его креплений.

Для устранения неисправностей сцепления может потребоваться диагностика и ремонт специалистом-механиком.

Регулярное обслуживание и замена изношенных компонентов могут предотвратить преждевременный износ и обеспечить надежную работу систем сцепления.

Что такое пробуксовка сцепления

Ситуация, когда сцепление не полностью передает крутящий момент двигателя на коробку передач и в результате на колеса автомобиля называется пробуксовкой.

Это может произойти из-за разных причин, таких как износ фрикционного покрытия диска, неправильная регулировка или нарушение работы корзины сцепления или диафрагменной пружины.

Пробуксовка сцепления может проявляться следующими симптомами:

- Потеря мощности при ускорении, особенно на высоких оборотах двигателя.

- Возрастание оборотов двигателя без соответствующего увеличения скорости автомобиля.

- Запах горелой резины или сгоревшей масляной смазки из-за перегрева сцепления.

- Трудности с переключением передач, особенно при быстром ускорении.

Если вы подозреваете, что у вашего автомобиля проблемы с пробуксовкой сцепления, рекомендуется обратиться к автомеханику для диагностики и ремонта.

Для чего прокачивают сцепление и как это сделать?

Прокачивание сцепления является процессом удаления воздуха из гидравлической системы узла. Этот процесс выполняется для обеспечения правильной работы гидравлического привода.

Основной признак завоздушенности – провал педали сцепления при нажатии на нее.

В гидравлической системе используется жидкость (обычно тормозная), которая передает силу от педали сцепления к выжимному подшипнику или рабочему цилиндру. Воздух в такой системе может привести к снижению производительности сцепления, так как он сжимается, а жидкость нет.

Это может привести к затруднению или к невозможному переключению передач.

Воздух может попасть в гидравлическую систему сцепления по разным причинам, таким как утечки, неправильная замена жидкости или ремонт компонентов системы.

Прокачивание выполняется для удаления воздуха из системы и восстановления правильной работы сцепления.

Процесс прокачивания в большинстве случаев включает следующие шаги (может отличаться в зависимости от модели авто):

- Найти ниппель для прокачивания на рабочем цилиндре сцепления.

- Подключить прозрачный шланг к ниппелю и поместить его конец в емкость с чистой тормозной жидкостью.

- Открыть ниппель.

- Один человек должен нажимать на педаль сцепления, пока другой следит за выходом жидкости из шланга.

- Закрыть ниппель, когда в шланге больше не видно пузырьков воздуха.

- Проверить уровень жидкости в бачке главного цилиндра и при необходимости долить.

После прокачивания сцепления педаль должна стать более твердой и позволять нормальное переключение передач. Если проблема не устранена после прокачивания, обратитесь к автомеханику для диагностики и ремонта.

В заключении, можно сказать, что сцепление автомобиля является ключевым компонентом, обеспечивающим плавное и эффективное взаимодействие между двигателем и коробкой передач.

Существует множество различных типов сцеплений и приводов, каждый из которых имеет свои особенности и применение в автомобилях разных классов и конструкций. Правильная работа узла важна для обеспечения безопасности, производительности и комфорта вождения.

Регулярное техническое обслуживание и своевременный ремонт сцепления помогут продлить срок службы автомобиля и избежать дорогостоящих поломок.

Будьте внимательны к симптомам неисправностей, таким как пробуксовка, трудности в переключении передач или необычные шумы, и вовремя обращайтесь к автомеханику при возникновении проблем.

Получайте новые статьи в реальном времени.

Назначение и принцип работы сцепления

Одной из важных систем любого транспортного средства считается сцепление. Его предназначение заключается в кратковременном разъединении мотора и КПП и дальнейшем их соединении, что требуется для начала движения авто и переключения скоростей. Ниже мы вам расскажем, что представляет собой демпферное сцепление, какие бывают виды сцепления, фото, принцип работы и в чем заключаются их различия (автор видео — S. Orazov).

По типу управления

Гидравлический механизм в демонтированном виде

В этом разделе подробно описаны типы сцепления по принципу работы и методам управления.

Читайте также: Правильная посадка за рулем автомобиля

На сегодняшний день демпферное двойное сцепление автомобиля может отличаться от других типов по способу управления:

- С механическим приводом. Такой механизм обычно устанавливается на небольшие легковые машины. Основными плюсами его использования являются низкая цена и простота устройства. Важным компонентом демпферного сцепления автомобиля является тросик, выполняющий функцию соединения вилки и педали. Когда выжимается педаль, усилие посредством тросика передается на передачу. Такие приводы оборудуются механизмом, дающим возможность регулировать свободный ход педали, в частности, речь идет о регулировочной гайке.

- Демпферное устройство с гидравлическим приводом. В роли расходного вещества в данном случае выступает тормозная жидкость. Устройство гидравлики следующее — сама педаль, цилиндры, расширительный бачок, соединительные патрубки. Когда нажимается педаль, поршень основного цилиндра будет перемещаться с помощью толкателя, в результате чего «тормозуха» отходит от бачка и попадает в рабочий цилиндрик по патрубкам. Под воздействием тормозного материала осуществляется движение поршнем. Для ликвидации воздушных пробок системы оснащаются специализированными штуцерами.

- Принцип работы электрического механизма основан на добавлении в систему электромагнитного элемента. Процесс передачи энергии производится за счет электромагнитных сил.

- Комбинированное. Данный фрикционный механизм системы позволит обеспечить оперативное включение и отключение элемента с наименьшей скоростью вращения. Дальнейший рост крутящего момента осуществляется с применением гидродинамической передачи.

- С усилителем и без него.

- Демпферные системы автомобиля, различающиеся по типу создания усилия — при помощи пружин либо электромагнита.

- Не автоматические устройства, как правило, с воздействием водителя на педаль, могут быть оснащены усилителем или нет.

- Полуавтоматические, такие узлы обычно подают сигнал, когда меняется положение педали либо селектора коробки.

- Автоматические.

Сцепление автомобиля. Диск сцепления

В любом автомобиле основным узлом является силовая установка – она обеспечивает преобразование энергию сгорания топлива в механическую энергию – вращение коленчатого вала. Вся работа силовой установки направлена только на получение этого вращения.

Но для движения автомобиля получение вращения недостаточно. Условий движения автомобиля очень много – ему нужно начать движение, где должно обеспечиваться максимальное тяговое усилие, после набрать скорость, где уже тяговое усилие не так важно, но требуется высокая скорость вращения, а также автомобиль должен менять скорость движения быстро меняя скорость вращения и тяговое усилие.

По типу трения

Мокрое устройство сцепления

По виду трения демпферные сцепления автомобиля можно разделить на два типа:

- Сухие. Принцип работы сухого устройства основан на передаче вращающего момента от мотора машины к трансмиссионной системе при помощи сухого трения. Оно образуется в ходе функционирования ведущего и ведомого шкивов.

- Мокрые. Такое двойное сцепление работает в масле. Передача энергии с мотора на коробку передач, как видно по фото, также осуществляется посредством сжатия ведущих и ведомых компонентов системы, обрабатываемых маслом. Основным минусом является сложность конструкции, а также достаточно высокая цена на обслуживание и ремонт, в результате чего современные авто практически не оснащаются такими сцеплениями.

Классификация механизмов в таблице

Виды механизмов сцепления

Механизмы сцепления можно классифицировать:

- по способу управления – сцепление с механическим, гидравлическим, электрическим или комбинированным приводом (например, гидромеханическим);

- по виду трения – сухое (когда фрикционные накладки работают в воздушной среде) или мокрое (сцепление, работающее в масляной ванне);

- по режиму включения – постоянно замкнутые и непостоянно замкнутые;

- по числу ведомых дисков – одно-, двух-, или многодисковые;

- по типу и расположению нажимных пружин – с расположением нескольких цилиндрических пружин по периферии нажимного диска и с центральной диафрагменной пружиной;

- по числу потоков передач крутящего момента – одно-, или двухпоточные.

Механический вариант является наиболее простым по конструкции и принципу действия. В случае его использования, водитель или механизатор, нажимая на педаль, посредством тяг и тросов передаёт усилие непосредственно на вилку сцепления. В гидравлическом варианте сцепления задействуется также поршень с гидравлической жидкостью. Как правило, данный вариант применяется на большегрузном автотранспорте, чтобы облегчить работу водителя. При использовании гидравлического привода сцепления величина полного хода педали остаётся постоянной (это обеспечивается наличием у педали сцепления возвратной пружины). Однако величина её рабочего хода меняется, компенсируя уменьшение толщины ведомого диска в результате износа: чем меньше становится толщина диска, тем, при том же полном ходе педали сцепления, бо́льшим оказывается её рабочий ход, и тем «выше» (ближе к концу обратного хода педали при её отпускании) срабатывает сцепление.

У педали сцепления с механическим тросовым приводом полный ход прибавляется по мере износа ведомого диска (педаль сцепления приподнимается вверх относительно уровня пола), вместе с этим увеличивается и её рабочий ход. Свободный ход педали устанавливается регулировкой длины троса. Он составляет в нормальном положении порядка 30…40 мм.

По своей конструкции, сцепление бывает электромагнитного, фрикционного или гидравлического типа. Фрикционный вариант сцепления обеспечивает передачу вращающего момента при помощи силы трения. Сцепление электромагнитного вида контролируется посредством магнитного поля. В гидравлическом варианте сцепления связь обеспечивается под воздействием потока гидравлической жидкости.

Сцепление является электромагнитным, если сжатие ведущих и ведомых элементов механизма производится посредством электромагнитных сил. Электромагнитное сцепление постоянно находится в разомкнутом состоянии. Этот редкий вид сцепления устанавливался на некоторых модификациях машин с ручным управлением. Между ведущим и ведомым дисками находился ферромагнитный порошок, не мешающий раздельному вращению валов. Но после подачи электрического тока в обмотку электромагнита порошок «затвердевал» и передавал крутящий момент.

Для высоких нагрузок, таких как грузовые и спортивные автомобили, применяется также керамическое сцепление с высоким коэффициентом трения, однако оно «схватывает» резко, поэтому непригодно для использования в стандартных автомобилях.

Наиболее распространённый тип – фрикционный. В зависимости от количества используемых дисков, оно может быть однодисковым, двухдисковым или многодисковым.

По режиму включения

По режиму включения керамическое сцепление автомобиля может подразделяться на:

Читайте также: Сколько проедет автомобиль без антифриза

- Постоянно замкнутое. Если механизм постоянно замкнутый, то это означает, что выжимной диск будет постоянно прижиматься к так называемой корзине механизма. Такие устройства характерны для классических моделей отечественных авто.

- Не постоянно замкнутое. То есть диск системы, как видно по фото, не постоянно прилегает к корзине. Такое механизмы характерны для автомобилей Волга и других.

По числу ведомых дисков

Многодисковый механизм сцепления

Системы также различаются между собой по количеству ведомых шкивов:

- Однодисковые элементы обычно устанавливаются на легковых и грузовых транспортных средствах, где передающихся вращающий момент варьируется в районе 0.7-0.8 кНм. Подробное устройство системы можно увидеть на фото.

- Что касается двухдисковых компонентов, то их эксплуатация актуальна в транспортных средствах с высоким крутящим моментом.

- Если говорить и многодисковых системах, то они могут быть сухими либо мокрыми. В любом случае, они используются в специализированных механизмах, к примеру, коробках-автомат, предохранительных муфтах и так далее.

По числу потоков передач крутящего момента

По этому показателю системы можно поделить на:

- Однопоточные. Самый распространенный вариант установки механизма между маховиком мотора автомобиля и ведущим шкивом трансмиссии представлен на фото. Собственно роль ведущего шкива выполняет непосредственно маховик. К торцевой части устройства при помощи пружин подсоединяется ведомый шкив с фрикционами, монтированный при помощи специальных креплений к валу трансмиссии. Основной плюс — это универсальность таких систем, чего не скажешь о двухпоточных.

- Двухпоточные. По факту данный вид являет собой совмещение двух однодисковых устройств, и каждое из них оборудовано как ведомыми, так и ведущими шкивами, которые сжимаются посредством специализированных пружинок. Основным минусом системы является ее не универсальность — такие механизмы применяются только на тракторах и другой сельскохозяйственной технике.

Требования к конструкции

К сцеплению автомобиля, как известно, предъявляются определенные требования, оно должно обеспечивать:

- беспроблемное, а главное — плавное включение, что позволяет снизить уровень нагрузок на коробку передач и улучшить динамику в целом;

- полное выключение в деактивированном положении, это позволит снизить вероятность того, что автомобиль поведет, соответственно снизится вероятность опасной остановки ДВС;

- надежное включение при активированном положении, что способствует снижению вероятности пробуксовки;

- оптимальный отвод тепла, соответственно, вашему транспортному средству не будут грозить проблемы с перегревом устройства;

- долгий срок эксплуатации и износостойкость поверхностей трущихся элементов;

- комфорт в плане управления и удобство.

Помимо этого, данные механизмы, как и другие узлы транспортного средства, должны обладать такими параметрами, как обеспечение наиболее оптимальных габаритов и небольшого веса. Устройство должно быть максимально надежным и технологичным, обладать высоким сроком эксплуатации.

Сцепление в автоматических коробках передач

В классическом виде сцепление (предназначенное для разобщения двигателя и трансмиссии) в гидромеханических и вариаторных автоматических трансмиссиях отсутствует, используется оно только в роботизированных коробках передач. Тем не менее, фрикционные муфты в гидромеханических КПП применяются повсеместно, но с совершенно иными целями (для плавного переключения передач без прерывания потока мощности).

В роботизированных коробках передач выжимают сцепление и переключают передачи электроприводы, при этом, для большей плавности переключения существуют роботизированные коробки передач с двумя сцеплениями, работающими по очереди (одно сцепление в работе, другое, со следующей передачей, наготове).

В кулачковых коробках, используемых на спортивных автомобилях, педаль сцепления используется только при старте, далее переключение передач происходит без использования педали.

Источник https://extxe.com/27877/sceplenie-avtomobilja-vidy-konstrukcija-i-ustrojstvo-sceplenija-avtomobilja/

Источник https://autotopik.ru/sceplenie/ustroystvo-printsip-raboty.html

Источник https://iga-motor.ru/nasha-mashina/ustrojstvo-vedomogo-diska-scepleniya-2.html