Бизнес-идея: производство кованых автомобильных дисков

Кованые колесные диски представляют собой изготовленную по специальной технологии центральную металлическую часть колеса, на которую происходит установка покрышки. Наряду с коваными дисками, существуют также штампованные и литые. Однако кованые диски имеют ряд преимуществ:

- Низкий вес. При производстве кованых дисков используются высокопрочные, но в то же время легкие сплавы. Легкий вес дисков обеспечивает сбалансированное управление автомобилем, так как не несет дополнительной нагрузки.

- Прочность. Кованые диски очень устойчивы к механическим воздействиям. Поэтому крайне актуально их использование в условиях российский дорог. Они спокойно выдерживают езду по ямам, ухабам.

- Значительный срок эксплуатации. Кованые диски наряду с повышенной прочностью имеют высокие антикоррозионные свойства. Это особенно актуально в зимний период, когда дорожное полотно покрывается специальными реагентами. Дополнительный уход за дисками с целью сохранения антикоррозионных свойств не требуется.

- Поглощение вибрации. Кованый диск является отличным демпфером, он прекрасно поглощает дорожные вибрации. Ввиду этого отпадает необходимость дополнительных затрат на шумоизоляцию салона.

- Эстетический вид. Кованые диски имеют презентабельный внешний вид и могут использоваться в автомобилях любой ценовой категории.

Среди недостатков кованых дисков следует отметить только сложность изготовления разнообразных дизайнов (ввиду самой процедуры изготовления дисков), а также тот факт, что повышенная прочность диска передает всю энергию удара при попадании колеса в яму на подвеску автомобиля, что негативно сказывается на ее состоянии.

Кованые диски очень востребованы на рынке, поэтому их производство при грамотном подходе позволит извлечь значительную прибыль.

- Подготовка документов и регистрация организации

- Выбор местоположения и помещения

- Оборудование и материалы

- Технология производства

- Персонал

- Реклама

- Как повысить прибыль и привлечь больше клиентов

- Дополнительные услуги

- Как расшириться

- Рентабельность бизнеса

- Затраты на реализацию

- Плюсы и минусы бизнеса

- Смотрите так же по теме:

Подготовка документов и регистрация организации

Открытие любого бизнеса предполагает государственную регистрацию. Для того, чтобы пользоваться упрощенной системой налогообложения (это позволяет извлекать большие суммы чистой прибыли), следует сделать выбор в пользу одной из организационно-правовых форм: индивидуальное предпринимательство или общество с ограниченной ответственностью. Так как производство кованых дисков представляет собой сложный процесс, требует повышенных расходов и несет определенные риски, то целесообразно будет выбрать ООО.

Для регистрации ООО требуется собрать следующую информацию:

- Наименование юридического лица. Наряду с полным, компания может иметь сокращенное название, названия на иностранных языках. Наименование должно отражать сущность деятельности компании, так как под этим именем компания будет выступать во всех сделках.

- Адрес регистрации. Его можно оформить по месту аренды помещения, где осуществляется деятельность, приобрести адрес у специальных фирм, а также оформить регистрацию на домашний адрес учредителя.

- Выбор кодов деятельности. Необходимо определиться с основным и дополнительными ОКВЭД, основной код — только один, а дополнительных может быть несколько в зависимости от предполагаемой в дальнейшей деятельности компании.

- Подготовка учредительных и прочих документов. В их число входит Устав ООО (2 экз.), определяющий цели и задачи деятельности, а также основную информацию о компании, заявление на регистрацию юридического лица (по форме Р11001), квитанция об оплате госпошлины (ее стоимость — 4 000 рублей, квитанция прилагается к заявлению), решение учредителя об учреждении ООО, свидетельство о предоставлении адреса регистрации.

Необходимые документы подаются в отдел налоговой службы, регистрация длится в течение 3 рабочих дней, в случае отсутствия выявленных нарушений в оформлении документов учредителю выдается один экземпляр устава с пометкой налогового органа, лист о внесении юридического лица в ЕГРЮЛ, свидетельство о постановке на налоговый учет.

Далее учредителю необходимо открыть расчетный счет в банке, подготовить печать организации и можно начинать осуществление предпринимательской деятельности.

Выбор местоположения и помещения

Так как основной задачей деятельности компании будет производство кованых автомобильных дисков, то особых требований к местоположению нет. Это вызвано тем, что реализация продукции будет происходить не только напрямую, конечными потребителям прямо со склада, а в основном через сети розничной торговли, в которые будет доставляться продукция компании.

Помещение, необходимое для организации бизнеса, можно условно разделить на 3 зоны: офисная часть, производственная часть, складское помещение.

Офисная часть представляет собой часть помещения, в котором будет располагаться административный персонал компании, храниться документация, оформляться необходимые документы, заключаться контракты на поставку и так далее. Соответственно, для этого будет достаточно помещения площадью 20 кв.м.

Производственная часть представляет собой помещение площадью около 50 кв.м. На данной территории будет располагаться все необходимое оборудование и материалы, производиться работы по производству колесных дисков.

Наконец, складское помещение должно представлять собой участок около 30 кв.м, служащий для хранения произведенной продукции до момента ее реализации.

Строительство помещения с подключением всех систем электроснабжения, утеплением и пр. обойдется в сумму около 1 200 000 рублей.

Затраты на обустройство складского помещения необходимыми стеллажами, полками, и офисного помещения необходимой мебелью и оргтехникой обойдется около 300 000 рублей.

Оборудование и материалы

Производство кованых автомобильных дисков требует значительных затрат на необходимое оборудование.

В перечень оборудования входят:

- Специальная печь. Используется для нагрева заготовок до необходимой температуры, что в дальнейшем упрощает их ковку. Примерная стоимость — около 300 000 рублей.

- Штамповочное оборудование. Необходимо несколько моделей для производства дисков разного диаметра. Используются для придания формы заготовкам. Примерная стоимость — около 800 000 рублей одна модель. Для производства дисков разных диаметров необходимо приобрести около 3 станков.

- Станок для резки (плазма/лазер). Необходим для вырезания заготовок подходящего размера из металлических болванок. Стоимость — около 500 000 рублей.

- Фрезерный станок с ЧПУ. Необходим для нанесения рисунка диска. Стоимость — 1 000 000 рублей.

- Покрасочное оборудование. Используется для покраски, лакирования и нанесения защитного слоя изготовленных дисков. Примерная стоимость — около 200 000 рублей.

- Набор инструментов, хозяйственный инвентарь. Необходим для выполнения всех работ. Стоимость около 100 000 рублей.

Итого, на оснащение мастерской всем необходимым оборудованием необходимо порядка 4 500 000 рублей.

Расходные материалы для производства кованых автомобильных дисков представляют из себя поковку. Это длинные цилиндрические металлические изделия, изготовленные из необходимых сплавов. Примерная стоимость закупки составляет около 100 000 рублей за тонну.

Технология производства

Производство кованых автомобильных дисков начинается с разрезания поковки при помощи лазерного резака на болванки необходимого размера. Предварительная подготовка поковок не обязательна, так как при ее производстве она, как правило, закаляется изготовителем.

Подготовленные болванки направляются в печь для нагревания до определенной температуры, затем их помещают на штамповочный станок для первичной штамповки. После этого их вновь отправляют в печь, где нагревают до некритической температуры, а затем вновь помещают под пресс станка. Так как металл очень быстро остывает, то необходимо заранее разместить печь и штамповочные станки недалеко друг от друга.

После окончательной штамповки кованые диски являются практически готовыми. Их нагревают, быстро охлаждают, снова нагревают и дают остыть естественным путем.

Далее заготовку отправляют на фрезерный станок, где происходит нанесение нужного рисунка. Дизайн должен быть подготовлен заранее.

После окончания работ готовый диск отправляется на покраску, покрытие лаком и при необходимости на обработку специальными антикоррозийными материалами для обеспечения большей защиты покрытия (особой необходимости в этом нет, так как первоначальные заготовки представляют собой сплав, который практически не подвергается коррозии).

После этого готовые диски отправляются на склад для последующей реализации.

Персонал

Для организации работы предприятия, производящего кованые диски, необходим административный персонал и мастера.

В административный персонал входят:

- Управляющий. Требования: высшее образование, опыт работы в управлении промышленной организацией, необходимые личные качества. Обязанности: управление организацией, поиск клиентов, оформление договоров, продвижение компании и пр. Предполагаемая оплата труда — 40 000 рублей в месяц.

- Бухгалтер. Требования: высшее экономическое образование, опыт работы в области ведения бухгалтерского учета. Обязанности: ведение бухгалтерского учета организации, подготовка необходимых отчетов. Заработная плата — около 35 000 рублей в месяц.

Для осуществления самих производственных процессов необходимы специалисты и подсобные рабочие:

- Специалист по ковке дисков. Для осуществления всех работ необходимо около 3 специалистов, каждый из которых должен специализироваться на работе с оборудованием. Таким образом, необходимо, чтобы штат работников имел навыки фрезеровщика, штамповщика, резчика. Навыки по покраске, обработке изделий должны иметь все работники. Основные требования, помимо необходимых навыков, это опыт работы и понимание специфики деятельности. Предполагаемая оплата труда одного работника — 30 000 рублей.

- Подсобный рабочий. Необходим для выполнения второстепенных функций: помощь основным специалистам, отправка изделий на склад, подготовка и уборка помещений и пр. Требований к образованию и опыту работы не имеется. Предполагаемся оплата труда — 20 000 рублей.

Таким образом, ежемесячные затраты на оплату труда персонала будут составлять 185 000 рублей.

Реклама

Для продвижения информации о компании в первую очередь необходимо создать и оптимизировать сайт. На нем должна быть представлена вся информация о компании, контакты, каталог продукции, цены, дополнительные услуги и т.д. Это можно сделать самостоятельно, если имеются необходимые навыки, а можно заказать у специальных IT -фирм, однако это будет стоить несколько десятков тысяч рублей.

При наличии дополнительных денежных средств отличным решением будет реклама на телевидении или радио. У данных каналов широкий охват, но при этом достаточно высокая стоимость.

Наконец, менее затратным и достаточно эффективным способом рекламы будет являться размещение рекламных объявления в специализированных печатных изданиях и сайтах. Эти каналы охватывают именно целевую аудиторию данного производства — автомобилистов и компании, обслуживающие их.

Как повысить прибыль и привлечь больше клиентов

Репутация компании в привлечении новых и сохранении старых клиентов играет первостепенную роль. Она формируется за счет качества выпускаемой продукции, поэтому огромное внимание следует уделять этому фактору.

Новых клиентов можно привлечь, устраивая презентации продукции на специализированных выставках. Подобные мероприятия часто посещают крупные дилеры различных автомобильных комплектующих.

Также отличной идеей будет взаимное распространение информации о товарах и услугах с определенными автосервисами, автосалонами.

Программа лояльности клиентов будет актуальна только с оптовыми закупщиками, так как клиенты, приобретающие диски напрямую со склада, будут обращаться достаточно редко. Оптовикам можно предложить скидки после покупки дисков на определенную сумму, после нескольких месяцев сотрудничества и т.д.

Дополнительные услуги

Так как основная специализация деятельности компании — изготовление кованых автомобильных дисков, то в качестве дополнительной услуги для клиентов можно предложить восстановление диска. Это может быть как ликвидация дефектов конструкции (например, выпрямление), а также покрытие новым защитным слоем взамен разрушенного.

Также можно предложить клиентам услугу по подбору дисков. Это можно осуществлять как по техническим характеристикам колеса (диаметр диска, ширина обода, количество отверстий для крепежей, расстояние от плоскости посадки колеса до середины профиля обода и пр.), так и по модели автомобиля (марка, модель, год изготовления, кузов, модификация).

Наконец, можно предложить клиентам изготовление дисков по индивидуальному дизайну. Это будет стоить значительную сумму, соответственно принесет компании огромную прибыль.

Как расшириться

Расширение бизнеса по производству кованых автомобильных дисков может осуществляться по 2 основным направлениям: увеличение объемов производства и диверсификация производства.

Увеличение объемов должно основываться на избыточном спросе на продукцию. Если производственные мощности не справляются с требованиями рынка, то следует их пропорционально увеличивать, однако здесь важно осуществлять прирост медленными темпами, так как может произойти ситуация, при которой будет переизбыток производства при определенном уровне спроса. Это приведет к загрузке складских помещений невостребованной продукцией.

Диверсификация производства должна осуществляться путем закупки необходимого оборудования и найма специалистов для производства штампованных и литых дисков. Так как общая специфика производства примерно одинаковая, то затраты на оборудование и персонал при расширении будут значительно ниже, чем при открытии нового бизнеса. Поэтому расширение производства а захват новых сегментов рынка является достаточно актуальным.

Также, при наличии значительного количества располагаемых финансовых ресурсов, можно расширить производство до новых комплектующих для автомобилей. Однако это требует нового и полного анализа рынка, расширения помещений, закупки значительных объемов нового оборудования и найма квалифицированного персонала.

Рентабельность бизнеса

К основным разовым затратам, при организации бизнеса по производству кованых автомобильных дисков, относятся:

- строительство помещения: 1 200 000 рублей;

- обустройство склада и офиса: 300 000 рублей;

- покупка необходимого оборудования: 4 500 000 рублей.

Итого, стартовые расходы составляют около 6 миллионов рублей.

Ежемесячные расходы имеют следующий вид:

- оплата труда персонала: 185 000 рублей;

- оплата коммунальных услуг: 15 000 рублей.

Итого, ежемесячные расходы составляют 200 000 рублей.

1 кованый колесный диск весит около 6 кг. На его производство, ввиду наличия огромного количества обрезков, остатков и прочих излишков, которые составляют 50% от первоначально массы заготовки, требуется заготовка массой 12 кг. Так как заготовки поставляются при цене в 100 000 рублей за тонну, то 12 килограммов обходятся в 1 200 рублей. Оптовая закупочная цена кованых дисков составляет около 6 000-7 000 рублей за штуку. Таким образом, прибыль от производства одного кованого диска составляет 5 000 рублей. Для того, чтобы производство было безубыточным, необходимо каждый месяц реализовывать не менее 40 дисков. Однако на практике маленькая компания может ежемесячно реализовывать около 100 колесных дисков. В таким условиях ежемесячная прибыль составит около 300 000 рублей, соответственно, окупаемость проекта составит около 2 лет.

При таких условиях ежемесячная выручка составляет около 600 000 рублей, расходы — 320 000 рублей, соответственно рентабельность будет 46%.

Затраты на реализацию

При открытии бизнеса по производству кованых дисков с нуля необходимы значительные финансовые ресурсы на строительство помещений, покупку оборудования, первичное продвижение. Так как компания на рынке будет новичком, то занять достойную нишу будет достаточно сложно ввиду наличия огромного количества конкурентов. Это может привести к увеличению срока окупаемости проекта, который при открытии требует вложений в размере более 6 миллионов рублей.

При примерно равных стартовых вложениях, использование франшизы позволит получить определенную репутацию компании с начала ее деятельности. Однако в дальнейшем фирма будет обязана выплачивать ежемесячную плату за пользование брендом — роялти (определенный установленный процент от прибыли), а также паушальный взнос на право пользования брендом, который может достигать миллиона рублей, в зависимости от популярности бренда.

Наконец, можно купить готовый бизнес. Это требует самых больших финансовых вложений — покупка готового действующего бизнеса может стоить десятки миллионов рублей в зависимости от производственной мощности и прибыльности предприятия.

Плюсы и минусы бизнеса

Если начать с недостатков, то открытие бизнеса по производству кованых дисков требует огромных финансовых вложений, так как для осуществления деятельности требуется просторное помещение и покупка дорогостоящего оборудования.

Также сложность представляет наличие сильных конкурентов в этой сфере деятельности. Созданная компания не будет иметь необходимой репутации для быстрого опережения соперников.

Наконец, могут быть объективные внешние причины: снижение покупательской способности населения, изменения в требованиях к качеству продукции, появление новых, более дешевых технологий изготовления продукции и пр.

Основное достоинство данного бизнеса — его прибыльность. Созданная компания окупается при отличных условиях в первые годы, затем приносит стабильную прибыль и имеет широкие перспективы для увеличения производственных возможностей и диверсификации производства.

Еще одним достоинством является актуальность и востребованность производимого товара. Колесные диски представляют собой обязательный компонент автомобиля, соответственно, ввиду их износа и увеличения общего объема используемых автомобилей, их спрос со временем только растет.

Как делают кованые диски

Ковка – технология обработки металла, которая пришла из давних времен и успешно применяется в современном машиностроении. Кованые колесные диски – самые прочные и пластичные из всех видов, используемых на транспорте. Как делают современные кованые диски и насколько выгодно платить за качество и надежность, рассмотрим сегодня в нашей статье.

Добыча сырья и создание сплава металлов

Кованые диски делают из сплава алюминия, меди, марганца, магния. Комбинация компонентов специально разработана для получения пластичного сплава к колесным дискам, более легкого, чем стальные, и более прочного, чем литые.

Алюминий получают из глиноземных бокситных руд, путем разделения пород с помощью электрического тока. В результате сложного процесса электролиза руду разделяют на кремний, железо и другие вкрапления, и выплавляют чистый алюминий. Для придания необходимых физико-механических свойств в жидкий алюминий добавляют легирующие компоненты (меди, марганца, магния), и формируют базовый сплав. Для остывания его разливают в формы, где образуются алюминиевые слитки. У них широкие перспективы применения – от домашних кастрюль до авиационных двигателей.

Производство колесных заготовок

Для создания колесных дисков процесс продолжается при температуре более 500 о С. Новый сплав, предназначенный для колесных дисков, режут на заготовки и отправляют на ковку. Этот процесс называется ковкой условно – с прежним смыслом термина, с мехами и наковальней, он ничего общего не имеет. Технологический процесс имеет официальное название «Изготовление дисков методом горячей объемной штамповки в закрытых матрицах». Смысл его заключается в обработке сплава под прессом в различных направлениях. Заготовки помещают в секционные формы, разогревают и сплющивают до 20см х 50см. Затем разогретую до 450 о С заготовку помещают в предварительную форму и придают объем.

Прочность приобретается на этапе термической обработки. Процесс штамповки должен пройти в течение 11 секунд, пока вновь разогретый сплав металла не остыл.

Этап термообработки заключается в закалке заготовок – попеременном нагревании и остывании. Закалка изменяет кристаллическую структуру сплава на более пластичную мелкозернисто-волокнистую. Для ее равномерного образования и устранения механических напряжений нужно время. Процесс ускоряют, искусственно состаривая заготовки в печах в течение короткого времени.

от 3390 р.

Дополнительным аргументом является факт, что высокие цены на импортные кованые диски установлены из-за растаможки и логистических расходов, тогда как стоимость продукции отечественных производителей значительно ниже. Хотя у российских есть свои недостатки – внешняя непривлекательность. Да и производителей автомобильной ковки в России не так много – не берегут, кто-то не справился со сложностями, другие закрылись. И все же российские кованые диски можно найти в нескольких интернет магазинах, чем предлагаем воспользоваться.

Особенности кованых дисков

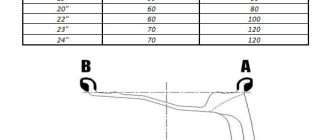

Параметры кованых дисков указаны в документации, предназначенной для покупателя. При подборе сравните их с рекомендациями производителя транспортного средства – они должны соответствовать, чтобы динамика движения была на высшем уровне комфорта и безопасности. Напомним важные параметры дисков:

- посадочный диаметр – важен для динамики движения, связан с эксплуатацией покрышки;

- ширина – влияет на подбор резины, погрешность в размерах допустима в пределах 1-2мм;

- количество и расположение крепежных отверстий, важна предельная точность размеров;

- форма крепежных отверстий, различна в разных типах дисков. Для кованых дисков принята перевернутая конусная или прямой цилиндр. Применение крепежей с другими формами категорически запрещено!

- диаметр центрального отверстия – соответствует размеру ступицы, влияет на центровку колеса;

- вылет диска, определяет положение дисков на осях и колесных арках, влияет на габариты и систему рулевого управления автомобилем.

Если инструкции производителей нет под рукой, информацию о параметрах диска вы можете найти на наклейках в самом автомобиле, чаще всего они расположены на стойке дверного проёма с водительской стороны, в перчаточном ящике (бардачке), на обратной стороне лючка бензобака. Маркируются кованые диски обозначением «FORGED».

Исходя из списка важных параметров, покупку колес практичнее начинать с приобретения дисков. Учитывать нужно физические и технические параметры одновременно, координируя с рекомендованными параметрами автомобильных шин. Хотя сравнить и подобрать нужно несколько десятков показателей, сделать это при помощи таблиц несложно. Пользуйтесь советами продавца-консультанта, не забывая, что ездить с комфортом и удовольствием нужно вам. Со временем накопится достаточно знаний и опыта, чтобы самостоятельно принимать лучшие решения для вашего автомобиля.

Как делают штампованные (стальные) диски. Плюс подробное видео

Как то я уже писал про то — как делают литые диски, можете почитать и посмотреть, познавательно. Но иногда задают вопросы именно о штампованных дисках, как делают их? И почему они так распространены в нашей стране. Я подумал – «а почему бы и нет», напишу статью, плюс будет подробное видео процесса изготовления. Будет интересно, так что читайте дальше …

СОДЕРЖАНИЕ СТАТЬИ

- Почему они так популярны?

- Из чего изготавливают?

- Как изготавливают?

Штампованные диски действительно сейчас самый популярный тип, ведь их ставят на бюджетные комплектации практически всех автомобилей. Также они практически на 90% покрывают рынок коммерческого транспорта, то есть их устанавливают на грузовики, большие или малые автобусы и т.д.

Почему они так популярны?

Так чем же объясняется такой спрос? Все просто – ЭТО ЦЕНА, они самые дешевые из всех типов дисков для автомобилей, если сравнить их с кованными или литыми, то цена будет ниже от 2 до 5 раз. Поэтому их так массово ставят на бюджетные комплектации автомобилей.

Также они достаточно прочны и эластичны. Если литой или кованный диск, при больших нагрузках (большой вес в кузове автомобиля или влетели в глубокую яму), просто могут сломаться, что очень опасно на скорости. То этот диск просто помнется и его затем можно относительно легко восстановить, просто «прокатываем» в шиномонтаже и катаемся дальше.

Конечно, они не обладают красотой, я бы даже сказал наоборот, они совсем не красивы. Но скажем на грузовике или большом автобусе, не до красоты.

Из чего изготавливают?

Основной материал – это специальная эластичная, но прочная сталь. Однако точно вам никто не скажет, все каждый производитель держит в секрете марки сталей или их смеси.

Как я уже писал выше, большими плюсами является то, что эта сталь является относительно эластичным материалом. Но минусы, здесь тоже очевидны:

- Она ржавеет

- Она тяжелее, чем сплавы литых или кованых дисков

- Хуже подвержена балансировки

- Не эстетичный внешний вид

Собственно это все минусы, но основные как я считаю – ржавчина и вес.

Как изготавливают?

Сейчас процесс производства по максимуму автоматизирован, из-за этого не такая большая стоимость.

Штампованный диск делают из двух основных заготовок – это «тарелка» и «обод» (некоторые называют «цилиндр»).

«Тарелка» делается из круглого листа стали, специальным прессом в ней продавливаются ребра жесткости и отверстия которые служат для охлаждения диска. Дальше сверлятся отверстия для болтов или шпилек, а также отрезается все лишнее с обода диска. Стоит отметить тарелка, практически никогда не делается плоской, она всегда сделана с использованием ребер жесткости, так выдерживаемый вес и запас прочности намного выше.

Обод (или цилиндр) – производят из плоского и длинного листа стали. Он отрезается по размеру и при помощи специальных валов гнется в круг. Затем место стыка сваривают и отрезают сварной шов таким образом – чтобы не было шероховатости, то есть обод был ровный со всех сторон.

После этого уже сваренный цилиндр, попадает под пресс, где его сдавливают и он уже практически принимает нужную форму. Вообще прессов может быть до трех – четырех, каждый придает нужные изгибы и формы. После этого отрезаются все лишние выступающие детали и и обод шлифуется.

Затем основной этап – соединение «тарелки» и «обода». Тарелка кладется внутрь и цилиндр нагревают горелкой снаружи, после чего она «проваливается» в специальное место крепления.

Чтобы ее зафиксировать, горелкой сваривают тарелку и обод, затем шов обрабатывают, таким образом, получаем почти законченный продукт.

Остается только просверлить отверстия для ниппеля, и специальной коррозиеустойчивой краской покрасить диск.

Собственно это весь процесс изготовления.

Сейчас небольшое видео смотрим.

НА этом заканчиваю, думаю было полезно. Читайте наш АВТОБЛОГ

(2 голосов, средний: 5,00 из 5)

Источник https://bisnesideya.ru/avtobiznes/biznes-ideya-proizvodstvo-kovanyh-avtomobilnyh-diskov.html

Источник https://4kolesa.online/blog/diski/kak-delayut-kovanye-diski/

Источник https://avto-blogger.ru/shiny-i-diski/kak-delayut-shtampovannye-stalnye-diski.html